Обработка лазерным лучом - Laser beam machining - Wikipedia

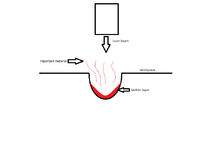

Обработка лазерным лучом (LBM) является нетрадиционным производственным процессом механической обработки, формой механическая обработка, в котором лазер направлен на обрабатываемую деталь. В этом процессе для удаления материала с металлических или неметаллических поверхностей используется тепловая энергия. Высокочастотный монохроматический свет падает на поверхность, а затем происходит нагрев, плавление и испарение материала из-за падения фотонов.[1] Обработка лазерным лучом лучше всего подходит для хрупких материалов с низкой проводимостью, но может использоваться для большинства материалов.[2]

Форма обработки лазерным лучом может выполняться на стекле без плавления поверхности. С Светочувствительное стекло, лазер изменяет химическую структуру стекла, позволяя его избирательно травить. Стекло также называют стеклом, подвергающимся фотообработке. Преимущество фотообрабатываемого стекла заключается в том, что оно может создавать точно вертикальные стены, а естественное стекло подходит для многих биологических применений, таких как подложки для генетического анализа.

Типы лазеров

Есть много различных типов лазеров, включая газовые, твердотельные и эксимер.[3]

Некоторые из наиболее часто используемых газов состоят из; He-Ne, Ar и Углекислый лазер.

Твердотельные лазеры разработаны путем легирования редкого элемента в различные основные материалы. В отличие от газовых лазеров, твердотельные лазеры оптически накачиваются импульсными или дуговыми лампами. Рубин - один из часто используемых материалов-хозяев в лазерах этого типа.[3] А рубиновый лазер представляет собой тип твердотельного лазера, лазерной средой которого является синтетический кристалл рубина. Синтетический рубиновый стержень перед использованием в качестве активной лазерной среды оптически накачивают с помощью ксеноновой лампы-вспышки.[4]

YAG - это аббревиатура от иттрий-алюминиевого граната, который представляет собой кристаллы, которые используются для твердотельных лазеров, в то время как Nd: YAG относится к кристаллам иттрий-алюминиевого граната, легированного неодимом, которые используются в твердотельных лазерах в качестве посредника.

YAG-лазеры излучают световые волны большой длины с высокой энергией. Nd: стекло представляет собой усиливающую среду, легированную неодимом, изготовленную из силикатных или фосфатных материалов, которые используются в волоконный лазер.

Глубина резания

Глубина резки лазером прямо пропорциональна коэффициенту, полученному путем деления мощности лазерного луча на произведение скорости резки и диаметра пятна лазерного луча.

куда т это глубина резания, п мощность лазерного луча, v - скорость резания, а d - диаметр пятна лазерного луча.[5]

На глубину пропила также влияет материал заготовки. Отражательная способность, плотность, удельная теплоемкость и температура плавления материала влияют на способность лазера резать заготовку.

Следующая таблица[6] показывает способность разных лазеров резать разные материалы:

| материал | длина волны (микрометр) CO2-лазер: 10,6 | длина волны (микрометр) Nd: YAG лазер: 1.06 |

| керамика | Что ж | плохо |

| фанера | очень хорошо | довольно хорошо |

| поликарбонат | Что ж | довольно хорошо |

| полиэтилен | очень хорошо | довольно хорошо |

| Perspex | очень хорошо | довольно хорошо |

| Титан | Что ж | Что ж |

| Золото | невозможно | Что ж |

| Медь | плохо | Что ж |

| Алюминий | Что ж | Что ж |

| нержавеющая сталь | очень хорошо | |

| конструкционная сталь | очень хорошо |

Приложения

Лазеры могут использоваться для сварки, плакирования, маркировки, обработки поверхности, сверления и резки среди других производственных процессов. Он используется в автомобилестроении, судостроении, авиакосмической, сталелитейной, электронной и медицинской промышленности для точной обработки сложных деталей.

Лазерная сварка имеет преимущество в том, что она может сваривать со скоростью до 100 мм / с, а также возможностью сваривать разнородные металлы. Лазерная наплавка используется для покрытия дешевых или слабых деталей более твердым материалом с целью улучшения качества поверхности. Сверление и резка с помощью лазера имеют преимущество в том, что режущий инструмент практически не изнашивается, поскольку отсутствует контакт, который мог бы вызвать повреждение.

Фрезерование с помощью лазера - это трехмерный процесс, требующий использования двух лазеров, но значительно сокращающий затраты на обработку деталей.[2][7] Лазеры можно использовать для изменения свойств поверхности детали.

Применение лазерной обработки варьируется в зависимости от отрасли. В легкой промышленности станок используется для гравировки и сверления других металлов. В электронной промышленности лазерная обработка используется для зачистки проводов и зачистки цепей. В медицинской промышленности он используется для косметической хирургии и удаления волос.[2]1. Вырезание или гравировка рисунков на тонких пленках.2. Обрезка листового металла и пластмассовой детали.3. Некруглые отверстия можно обрабатывать с помощью ЧПУ. Также используется для сварки металлов. Лазер также используется в связи. Лазеры также используются в качестве развлечения в театральных концертах и световых шоу.

Преимущества

- Поскольку лучи лазерного луча монохроматические и параллельные (т.е. нулевые продолжать ) он может быть сфокусирован до небольшого диаметра и может производить до 100 МВт мощности на квадратный миллиметр площади.

- Обработка лазерным лучом позволяет гравировать или резать почти все материалы, в которых традиционные методы резки могут оказаться недостаточными.

- Есть несколько типов лазеров, и каждый из них используется по-разному.

- Стоимость обслуживания лазеров умеренно низкая из-за низкого уровня износа, так как нет физического контакта между инструментом и заготовкой.[3]

- Обработка с помощью лазерных лучей отличается высокой точностью, и большинство этих процессов не требует дополнительной обработки.[3]

- Лазерные лучи могут сочетаться с газами, чтобы сделать процесс резки более эффективным, помочь минимизировать окисление поверхностей и / или сохранить поверхность заготовки свободной от расплавленного или испаренного материала.

Недостатки

- Первоначальная стоимость приобретения лазерного луча умеренно высока. Существует множество принадлежностей, которые помогают в процессе обработки, и, поскольку большинство из этих принадлежностей так же важны, как и сам лазер, начальные затраты на обработку еще больше увеличиваются.[3]

- Обработка и обслуживание обработки требует высококвалифицированных специалистов. Работа с лазерным лучом сравнительно техническая, и могут потребоваться услуги специалиста.[3]

- Лазерные лучи не предназначены для массового производства металлов.

- Обработка лазерным лучом потребляет много энергии.

- Заготовки с высокой температурой плавления трудно выполнять глубокие пропилы и обычно вызывают конусность.

Смотрите также

Рекомендации

- ^ «Лечение рубиновым лазером. DermNet NZ». www.dermnetnz.org. Получено 2016-03-01.

- ^ а б c Дубей, Аваниш (май 2008 г.). «Обработка лазерным лучом - обзор». Международный журнал станков и производства. 48 (6): 609–628. Дои:10.1016 / j.ijmachtools.2007.10.017.

- ^ а б c d е ж «Лазерная обработка». www.mechnol.com. 10 февраля 2016 г. Архивировано с оригинал 6 марта 2016 г.. Получено 2016-02-17.

- ^ «Твердые средние лазеры». hyperphysics.phy-astr.gsu.edu. Получено 2016-03-01.

- ^ Калпакджян; Шмид (2008). Процессы производства технических материалов (5-е изд.). Прентис Холл. ISBN 9780132272711.

- ^ Дж. Беркманнс, М. Фаербер (18 июня 2008 г.). Лазерная резка. LASERLINE Технические.

- ^ Мейер, Йохан (июнь 2004 г.). «Обработка лазерным лучом (LBM), современное состояние и новые возможности». Журнал технологий обработки материалов. 149 (1–3): 2–17. Дои:10.1016 / j.jmatprotec.2004.02.003.

дальнейшее чтение

- Пауло, Давим (2013). Нетрадиционные процессы обработки: достижения исследований. Springer. ISBN 978-1447151784.

- Амитабх Гош и Асок Кумар Маллик (2010). «Нетрадиционные процессы обработки». Производственная наука (2-е изд.). Восточно-западная пресса. С. 396–403. ISBN 978-81-7671-063-3.CS1 maint: использует параметр авторов (связь)