Центробежный экстрактор - Centrifugal extractor

Эта статья нужны дополнительные цитаты для проверка. (Январь 2011 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

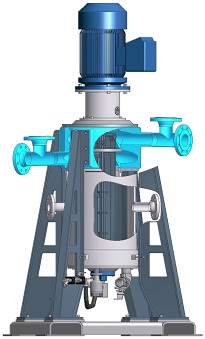

А центробежный экстрактор- также известный как центробежный контактор или же кольцевой центробежный контактор- использует вращение ротора внутри центрифуга смешать два несмешиваемый жидкости вне ротора и для разделения жидкостей в поле силы тяжести внутри ротора. Таким образом, центробежный экстрактор создает непрерывный добыча из одной жидкой фазы (ферментационный бульон) в другую жидкую фазу (органический растворитель).

История

Конструирование и разработка кольцевого центробежного экстрактора осуществлялась различными лабораториями Министерства энергетики более 40 лет. Первоначальный проект кольцевого центробежного контактора был выполнен в г. Аргоннская национальная лаборатория путем модификации Сайт реки Саванна весло смешанного дизайна.[1] Он был использован в экстракция растворителем процессы для металлов, ценных для атомной промышленности. Краткое изложение принципов проектирования и применения контакторов включено в недавний сборник.[2]

Коммерциализация этой технологии началась в 1990 году, когда был получен патент на непрерывное отделение углеводородов от воды (Meikrantz, 1990). В последние годы конструкция центрифуги была усовершенствована и увеличена до скорости потока в несколько сотен литров в минуту (Meikrantz и другие., 1997). Такие контакторы используются в составе Завод по переработке солевых отходов на Сайт реки Саванна для реализации процесса CSSX по извлечению радиоактивных цезий от хранящихся там отходов цистерн.[3]

Центробежный одноступенчатый экстрактор

Две несмешивающиеся жидкости разной плотности поступают в отдельные входы и быстро перемешиваются в кольцевом пространстве между прядильным ротором и неподвижным корпусом. Смешанные фазы направляются к центру ротора с помощью радиальных лопаток в основании корпуса. Когда жидкости попадают в центральное отверстие ротора, они ускоряются к стенке. Смешанные фазы быстро разгоняются до скорости ротора, и начинается разделение, когда жидкости перемещаются вверх. Система водосливов в верхней части ротора позволяет каждой фазе выходить из ротора, где она приземляется в коллекторное кольцо и выходит из ступени. Поток между ступенями осуществляется самотеком, без использования межступенчатых насосов. Таким образом, центробежные контакторы действуют как смеситель, центрифуга и насос. Центробежные контакторы обычно называют диаметром ротора. Таким образом, 5-дюймовый центробежный контактор - это контактор, имеющий ротор диаметром 5 дюймов.

Кольцевые центробежные контакторы представляют собой машины с относительно низкой скоростью вращения в минуту (об / мин) с умеренным увеличением силы тяжести (100–2000 G) и, следовательно, могут приводиться в действие от двигателя с прямым приводом и регулируемой скоростью. Типичная частота вращения для небольших блоков (2 см) составляет примерно 3600 об / мин, в то время как более крупные блоки будут работать на более низких оборотах в зависимости от их размера (типичная скорость для 5-дюймового [12,5 см] контактора составляет ~ 1800 об / мин). Эффективность центробежной сепарации можно легко описать как пропорциональную произведению силы, кратной силе тяжести (грамм) и время пребывания в секундах или грамм-секунды. Достижение конкретного граммЗначение -секунды в центрифуге жидкость-жидкость можно получить двумя способами: увеличив силу тяжести или увеличив время пребывания. Создание более высокого грамм-значения силы для определенного диаметра ротора являются функцией только от числа оборотов в минуту.

Многоступенчатый центробежный экстрактор

Исходный раствор, содержащий одно или несколько растворенных веществ (тяжелая фаза на чертеже поперечного сечения, рис. 3), и несмешивающийся растворитель, имеющий другую плотность (легкая фаза на схемах поперечного сечения), течет противотоком через ротор экстрактора, разработанный с набор механических подузлов, представляющих необходимое количество отдельных стадий. Последовательные операции смешивания и разделения, выполняемые на каждой механической стадии, позволяют массопереносить растворенные вещества из исходного раствора в растворитель.

Каждый этап состоит из

- Смесительная камера где две фазы смешиваются и где достигается перенос растворенных веществ, подлежащих экстракции. Неподвижный диск позволяет смешивать две фазы и создавать эмульсию. Он работает как насос, отбирающий две фазы из предыдущего этапа.

- Декантационная камера где две ранее смешанные жидкости тщательно разделяются центробежной силой. Переливные водосливы стабилизируют зону разделения независимо от расхода. Положение межфазной границы зависит от диаметра сливной перегородки тяжелой фазы, которая является взаимозаменяемой и выбирается в соответствии с соотношением плотностей фаз.

Конфигурации

Смешивание и разделение

Как описано выше, смешивание и разделение конфигурация является стандартной операцией для центробежных контакторов, используемых для жидкость-жидкостная экстракция процессы. Две жидкости (обычно водная фаза (тяжелая) и органическая фаза (легкая)) входят в кольцевую зону смешения, где жидкость-жидкая дисперсия образуется, и экстракция происходит по мере того, как растворенные вещества (например, растворенные ионы металлов) переходят из одной фазы в другую. Внутри ротора жидкости будут разделены на тяжелую (синюю) и легкую (желтую) фазы в зависимости от их плотности. Это соотношение каждой фазы (соотношение фаз), общий расход, скорость ротора и размеры водослива меняются для оптимизации эффективности разделения. Отделенные жидкости выпускаются без давления и текут под действием силы тяжести, чтобы выйти из ступени (обратите внимание, что выход выше, чем вход на рис. 2).

Рис 4. Смешивание и разделение

Сепарация прямой подачей

Для применений, требующих только отделения предварительно смешанной дисперсии (например, разделение масла / воды при очистке окружающей среды), прямая подача предлагает возможность подачи смешанного жидкого потока с низким сдвигающим усилием непосредственно в ротор. Внутри ротора жидкости будут разделены на тяжелую (синюю) и легкую (желтую) фазы. Этот принцип используется для оптимизации эффективности разделения. Отделенные жидкости будут выгружаться без давления.

Рис 5. Сепарация прямой подачи

Многоступенчатая обработка

Обычно для экстракция растворителем Для процессов в поэтапном оборудовании, таком как центробежный контактор, у вас будет несколько последовательно соединенных контакторов для экстракции, очистки и очистки (и, возможно, других). Количество стадий, необходимых в каждой части процесса, будет зависеть от требований к процессу разработки (необходимого коэффициента извлечения). В случае, показанном на фиг. 6, четыре соединенных между собой стадии обеспечивают непрерывный процесс, в котором первая стадия является стадией декантации. На следующих двух этапах показано противоточное извлечение. Последний этап - нейтрализация в виде перекрестного соединения.

Рис 6. Многоступенчатый процесс

Рекомендации

- ^ Г. Бернштейн и др., Кольцевой центробежный контактор большой емкости, Ядерные технологии 20;200-202 (1973).

- ^ Р.А. Леонард, Принципы проектирования и применения центробежных контакторов для экстракции растворителем. В Ионный обмен и экстракция растворителем: серия достижений (том 19) (Б.А. Мойер (ред.), Глава 10, стр. 563 (2010).

- ^ «Комплекс по переработке солевых отходов - Фаза II». Архивировано из оригинал 27 февраля 2013 г.. Получено 19 декабря 2012.

внешняя ссылка

- CINC Industries Производитель центробежных контакторов

- РУССЕЛЬ РОБАТЕЛЬ Центробежные одноступенчатые экстракторы

- РУССЕЛЬ РОБАТЕЛЬ Многоступенчатые центробежные экстракторы

- (на немецком) Центробежный экстрактор моет, извлекает и отделяет за одну стадию обработки. (статья в журнале Process).

- CINC Germany одноступенчатые и многоступенчатые жидкостные центробежные экстракторы

- Центробежный экстрактор для жидких жидкостей в процессе

- Что такое кольцевой центробежный контактор?

- Вычислительная гидродинамика (CFD) моделирование центробежных контакторов

- Патент на многоступенчатый центробежный экстрактор