Конструкция пресс-формы - Injection mold construction

Эта статья включает Список ссылок, связанное чтение или внешняя ссылка, но его источники остаются неясными, потому что в нем отсутствует встроенные цитаты. (Январь 2016) (Узнайте, как и когда удалить этот шаблон сообщения) |

Конструкция пресс-формы это процесс создания форм, которые используются для выполнения литье под давлением операции с использованием термопластавтомат. Обычно они используются для изготовления пластиковых деталей с использованием сердечника и полости.

Пресс-формы бывают двух- или трех-пластинчатыми, в зависимости от типа изготавливаемого компонента. Для пресс-формы с двумя пластинами требуется один день освещения, а для пресс-формы с тремя пластинами - два дня. Конструкция пресс-формы зависит от формы компонента, которая определяет выбор линии разделения, выбор направляющих и ворот, а также выбор системы выброса компонентов. Размер основы пресс-формы зависит от размера компонента и количества полостей, которые необходимо запланировать для каждой пресс-формы.

Соображения по дизайну

- Тяга: требуется как в сердечнике, так и в полости для облегчения извлечения готового компонента

- Допуск на усадку: зависит от усадочных свойств материала сердцевины и размера полости.

- Контур охлаждения: чтобы сократить время цикла, вода циркулирует через отверстия, просверленные как в пластине сердечника, так и в пластинах полости.

- Зазор выброса: Зазор между лицевой стороной пластины выталкивателя и лицевой стороной задней пластины сердечника должен соответствовать размеру сердечника. Это должно позволять полностью вынуть компонент из формы.

- Вентиляционные отверстия: удаляют газы, захваченные между сердечником и полостью (обычно зазор менее 0,02 мм), поскольку чрезмерные зазоры могут привести к дефектам вспышки.

- Полировка формы: сердцевина, полость, направляющая и литник должны иметь хорошую чистоту поверхности и должны быть отполированы по направлению потока материала.

- Заполнение формы: шибер следует разместить так, чтобы компонент заполнялся от более толстой части к более тонкой.

Элементы

- Регистрирующее кольцо - совмещает винты литьевой машины с литьевой формой. Обычно изготавливается из цементированной, средней углеродистая сталь материал (CHMCS).

- Литниковая втулка - втулка имеет конусное отверстие от 3 ° до 5 ° и обычно изготавливается из CHMCS. Материал попадает в форму через втулку литника.

- Верхняя пластина - используется для зажима верхней половины формы на движущейся половине формовочной машины и обычно изготавливается из мягкая сталь.

- Пластина с полостью - пластина, используемая для создания полости (через зазор), которая будет заполнена пластиковым материалом и образует пластиковый компонент. Обычно из низкоуглеродистой стали.

- Основная пластина - основная пластина выступает в место полости и создает полые участки в пластиковом компоненте. Эта пластина-сердечник обычно изготавливается из закаленной горячештамповочной стали P20 без закалки после обработки стержня.

- Втулка съемника литников - Втулка съемника литников используется для размещения пальца съемника литников; обычно изготавливается из CHMCS.

- Штифт съемника литника - Штифт съемника литника вытягивает литник из втулки литника. Обычно изготавливается из CHMCS.

- Задняя пластина сердечника - она удерживает вставку сердечника на месте и действует как «усилитель». Обычно он изготавливается из мягкой стали.

- Направляющая стойка и направляющая втулка - Направляющая стойка и направляющая втулка выравнивают неподвижную и движущуюся половины формы в каждом цикле. Корпуса обычно изготавливаются из среднеуглеродистой стали и имеют более высокую твердость.

- Направляющая стойка выталкивателя и направляющая втулка - эти компоненты обеспечивают выравнивание узла выталкивателя, чтобы не повредить штифты выталкивателя. Обычно они изготавливаются из CHMCS. Направляющая стойка обычно имеет более высокую твердость, чем направляющая втулка.

- Пластина выталкивателя. Она удерживает штифты выталкивателя и обычно изготавливается из мягкой стали.

- Задняя пластина выталкивателя - предотвращает расцепление выталкивающих штифтов; обычно из мягкой стали.

- Пяточные блоки - обеспечивают зазор для узла выталкивателя, так что готовый компонент выталкивается из сердечника. Обычно из низкоуглеродистой стали.

- Нижняя пластина - зажимает нижнюю половину формы с фиксированной половиной формовочной машины; обычно из низкоуглеродистой стали.

- Центрирующая втулка - обеспечивает выравнивание между нижней пластиной и задней пластиной сердечника; обычно изготавливается из CHMCS.

- Кнопка отдыха - поддерживает узел выброса и уменьшает площадь контакта между узлом выброса и нижней пластиной. Это наиболее полезно при очистке машины для литья под давлением, которая необходима для обеспечения «немаркированного» готового компонента. Мелкие инородные частицы, прилипшие к нижней пластине, могут вызвать выступание выталкивающих штифтов из сердечника и привести к появлению следов на компоненте.

Сердечник и полость обычно изготавливаются из стали марок P20, En 30B, S7, H13 или 420SS. Сердечник - это охватываемая часть, которая формирует внутреннюю форму молдинга. В полость - это охватывающая часть, которая формирует внешнюю форму молдинга.

Типы ворот

Две основные системы ворот - это ворота с ручной отделкой и ворота с автоматической обрезкой. Следующие примеры показывают, где они используются:

- Литниковый затвор: используется для крупных компонентов, метка литника видна на компоненте, и направляющий элемент не требуется. например: ковшовая формовка (задняя цилиндрическая метка ворот видна и ощущается).

- Боковой затвор: наиболее подходит для квадратных и прямоугольных деталей

- Кольцевой затвор: лучше всего подходит для цилиндрических компонентов для устранения дефектов линии сварки

- Диафрагменный затвор: наиболее подходит для полых цилиндрических деталей.

- Фиксатор: лучше всего подходит для твердых и толстых компонентов

- Затвор подводной лодки: используется, когда требуется автоматическое закрытие ворот для сокращения времени цикла

- Литниковый шибер с обратным конусом (штифт): обычно используется в трех пластинчатых формах.

- Winkle Gate: в основном используется для потока электроники, материала под сердечником.

Типы систем выброса

- Выталкивание штифта - цилиндрические штифты выталкивают готовый компонент. В случае квадратных и прямоугольных компонентов требуется минимум четыре контакта (в четырех углах). В случае цилиндрических компонентов требуются три равноудаленных штифта (то есть на расстоянии 120 °). Количество требуемых штифтов может варьироваться в зависимости от профиля компонента, размера и области выброса. Эта система выброса оставляет видимые следы выброса на готовом компоненте.

- Выталкивание гильзы - этот тип выброса предпочтителен (и ограничен) для цилиндрических сердечников, когда сердечник закреплен в нижней пластине. В этой системе узел выброса состоит из втулки, которая скользит по сердечнику и выталкивает компонент. На компоненте нет видимых следов выброса.

- Выталкивание пластины съемника - этот выброс предпочтителен для компонентов с большими площадями. Эта система требует дополнительной пластины (стриппера) между пластинами сердечника и полости. Во избежание загорания пластина съемника остается в контакте с пластиной полости, и между полостью и пластиной сердечника сохраняется зазор. Видимых следов выброса на компонентах обычно не наблюдается.

- Выталкивание лезвия - этот тип выброса предпочтителен для тонких прямоугольных сечений. Прямоугольные лезвия вставляются в цилиндрические штифты (или цилиндрические штифты обрабатываются до прямоугольного поперечного сечения) для создания соответствующей длины выброса компонента. Для облегчения размещения головки выталкивающего штифта в выталкивающих пластинах имеется зенковка.

- Путем вращения сердечника (компоненты с внутренней резьбой) - используется для компонентов с резьбой, когда компонент автоматически выталкивается путем вращения вставки сердечника.

- Эжекция воздуха - используется для приведения в действие штифта выброса, установленного в активной зоне, с помощью сжатого воздуха. Штифт выталкивания отводится пружиной.

Выравнивание

Формы для литья под давлением представляют собой две половины, половину стержня и половину полости для выталкивания компонента. Для каждого цикла сердечник и полость выравниваются для обеспечения качества. Это выравнивание обеспечивается направляющей стойкой и направляющей втулкой. Обычно используются четыре направляющих стойки и направляющие втулки, из которых три стойки одного диаметра и одна другого диаметра, чтобы заставить пластины образовывать единую конфигурацию (на основе "УКАЖИ «[концепция защиты от ошибок]). Регистровое кольцо имеет посадку с натягом на верхней пластине и трансмиссию, совпадающую с шаблоном литьевой машины, совмещая рисунок машины и верхнюю пластину.

Охлаждение пресс-формы

К желательным характеристикам конструкции охлаждения пресс-формы относятся:

- Постоянная температура формы для равномерного качества

- Сокращение времени цикла для повышения производительности

- Улучшенная обработка поверхности без дефектов

- Предотвращение коробления за счет равномерной температуры поверхности формы (коробление из-за неравномерного охлаждения)

- Долгая жизнь пресс-формы

Методы

- Охлаждение пластины полости просверленными отверстиями - пластина полости просверливается вокруг вставки полости и закрывается медными или алюминиевыми коническими заглушками на концах отверстий. С помощью трубы, подсоединенной к входному и выходному отверстию, циркулирует вода для охлаждения формы.

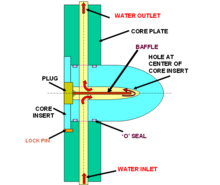

- Прямое охлаждение вставки сердечника (система перегородок) - сердечник просверливается с сохранением достаточной толщины стенки. Между просверленным отверстием расположена перегородка, разделяющая отверстие на две половины, позволяя воде контактировать с максимальной площадью в керне, чтобы могло произойти охлаждение.

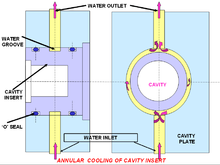

- Кольцевое охлаждение вставки полости - на сердечнике сделана круговая канавка для циркуляции воды. Чтобы предотвратить утечку, Уплотнительные кольца используются над и под каналом охлаждения.

- Сердечник - подвижная сторона, а полость - неподвижная сторона в. Например.

Охлаждение может повлиять на качество продукции

Смотрите также

Рекомендации

- Дизайн пресс-формы для литья под давлением R.G.W. Книги Пая Годвина; 3-е исправленное издание (1 февраля 1983 г.)