Электродуговая печь под флюсом для производства фосфора - Submerged-arc furnace for phosphorus production

В Электродуговая печь под флюсом для производства фосфора особый подтип электродуговая печь используется для производства фосфор и другие товары. Печи с погруженной дугой в основном используются для производства ферросплавы. Номенклатура затопленный означает, что электроды печи находятся глубоко в печи груз. А реакция восстановления происходит рядом с кончиком электродов, чтобы облегчить процесс в печи.

Основная реакция

В крупномасштабном производстве фосфора используется процесс Велера.[1] В этом процессе апатиты (почти всегда фторапатит) восстанавливаются в присутствии углерода (кокс ) и кремнезем (гравий). Это выполняется в печи с погруженной дугой при температуре от 1150 до 1400 ° C. Основная внутренняя реакция описана ниже:

- Ca10(PO4)6F2 + 15C + 9SiO2 → 3П2(г) + 9 [(CaO • SiO2)] + CaF2 + 15CO (г)

Эта основная реакция производит жидкую кальций силикаты шлак, монооксид углерода газ и желаемый продукт, газообразный фосфор.

Этот процесс также имеет промежуточные реакции, и поэтому образовавшаяся фосфатная порода содержит примеси. Одна из таких нечистот - и самая важная - это оксид железа. Примеси оксида железа восстанавливаются и образуют фосфиды железа. Полученный второй жидкий продукт называется феррофосфор. Железо считается примесью и нежелательно, поскольку для его восстановления требуется дополнительный углерод и энергия. Таким образом, он удерживает определенный процент фосфора.

Другая примесь глинозем - это увеличивает объем шлака, но снижает температуру плавления.

Конструкция печи, компоненты и особенности

Конструкция печи и отдельные компоненты

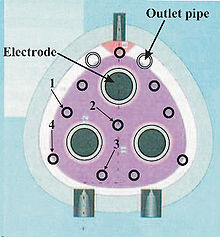

Кожух или кожух дуговой печи изготавливают из стали. Нижняя часть облицована твердыми блоками из сильно кальцинированного углерода, а верхняя часть - огнеупорным кирпичом. Пол и нижняя часть печи имеют водяное охлаждение. Три электрода размещены под углами равностороннего треугольника со скругленными углами. Эти печи могут быть оснащены предварительно обожженными электродами или Электроды Седерберга. Электроды Седерберга нагреваются электрическим током и теплом печи, а затем спекаются в области контактных зажимов. Электрод должен затвердеть по всему сечению (внутри шихты) при подаче вниз, чтобы компенсировать его расход в печи (который составляет несколько сантиметров в час).

Если электроды не полностью обожжены, существует опасность их поломки, особенно с длинными электродами. Электроды Сёдерберга имеют более высокую долю органических примесей по сравнению с предварительно обожженными электродами. Таким образом, печи Содерберга, оснащенные электродом, производят желтый фосфор и предварительно обожженные электроды производят белый фосфор.

Управление печью

Электродный ток поддерживается постоянным во время работы за счет автоматического подъема и опускания электродов. Когда ток увеличивается, электроды поднимаются, увеличивая электрическое сопротивление между электродами и дном печи. Следовательно, уменьшение тока дает противоположный эффект, когда напряжение остается постоянным.

Некоторые печи также управляются постоянным напряжением или мощностью. Из одной печи с флюсом можно производить несколько ферросплавов. Выбор напряжения трансформатора основан на будущем изменении производства ферросплавов.

Материальный поток

Гравитация обеспечивает апатит руда углерод (кокс) и кремнезем (гравий) в печь с флюсом через загрузочные лотки, расположенные в своде печи. Это обеспечивает постоянный объем уплотненного слоя. Газообразный продукт, смесь оксида углерода и газообразного фосфора, выходит из печи через два симметрично расположенных выпускных отверстия, расположенных над леткой для феррофосфора в своде печи. Феррофосфор удаляют, как правило, один раз в день. Однако шлак непрерывно выпускается через два чередующихся водоохлаждаемых летка, расположенных на высоте 400 мм над дном печи. Исходный материал формирует основное электрическое сопротивление и гидравлическое сопротивление контура плавильной печи. По мере того, как исходные материалы опускаются к горячей зоне в печи, они начинают размягчаться и плавиться, значительно снижая электрическое сопротивление. Таким образом обеспечивается токопроводящий путь между электродами, где Джоулевое нагревание высвобождается для достижения высоких температур и уровней энергии, необходимых для осуществления основных эндотермических реакций.[2]

Потребление энергии

Энергия в промышленной фосфорной печи распределяется между нагревом и плавлением материала (≈ 40%) и химическими реакциями (≈ 45%). Остальное приходится на потери охлаждения (охлаждающая вода), электрические потери (джоулева нагрев) и радиационные тепловые потери (≈ 15%).[3][4]

Обслуживание и безопасность

Срок службы фосфорной печи коррелирует с долговечностью ее углеродной футеровки. Однако новое состояние футеровки не требует отключения печи и полного ее опорожнения, чтобы контролировать состояние футеровки. Вместо этого мониторинг достигается путем включения радиоактивных источников в точках, где, как известно, происходит эрозия.

Кроме того, в угольные кирпичи на разной глубине вставляются специальные термопары для непрерывного измерения температуры стен. Показания температуры стены также служат инструментом обслуживания, предупреждая систему о любых нарушениях. Крайне важно следить за положением линии износа, чтобы избежать выхода горячего металла или шлака через футеровку и причинения вреда операторам, печи и близлежащему оборудованию.

Кроме того, газообразный продукт, выходящий из печи, в основном состоит из фосфорный тетраэдр (P4) и окись углерода. Он по-прежнему нуждается в очистке от пыли и обычно отправляется в систему электростатической очистки газов.

Рекомендации

- ^ Corbridge, D.E.C. (1995). Фосфор: краткое описание его химии, биохимии и использования. Эльзевир. п. 556.

- ^ Шиперс, Э. (2008), Отпечаток печи с погруженной дугой: оптимизация энергопотребления за счет интеллектуального анализа данных, динамического моделирования и вычислительной гидродинамики, Докторская диссертация, Делфтский технологический университет, Нидерланды, http://repository.tudelft.nl

- ^ Энциклопедия промышленной химии Ульманнса (2000), 6-е издание, Wiley-VCH, стр.30080

- ^ Робьетт, A.G.E. и Аллен, А.Г. (1972), Электрическая плавка, Гриффин, стр.422.