Индивидуальное размещение волокон - Tailored fiber placement

Индивидуальное размещение волокон (TFP) это текстильное производство техника, основанная на принципе шитье для непрерывного размещения волокнистый материал для составной компоненты. Волокнистый материал фиксируется верхним и нижним швейная нить на основном материале. По сравнению с другими процессами текстильного производства волокнистый материал можно размещать рядом с сетчатая форма в криволинейных узорах на основном материале для создания композитных деталей, адаптированных к нагрузкам.

История

Технология TFP была внедрена в начале 1990-х годов IPF Dresden.[1] Сначала производились сшитые вручную арматурные конструкции (преформы), инициированные отраслевым запросом об адаптации к напряжению. армированный волокном пластик (FRP) детали с криволинейным рисунком. Адаптация этого метода к промышленным вышивальным машинам с использованием швейных возможностей этих автоматов была осуществлена в середине 90-х годов. Эта технология получила название Tailored Fiber Placement, которая описывает возможности переменного осевого размещения волокна, близкой к чистой. В настоящее время Tailored Fiber Placement уже используется в нескольких компаниях как хорошо зарекомендовавшая себя текстильная технология для производства сухих преформ.[2]

Принцип технологии

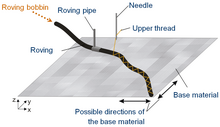

Основанные на вышивальном оборудовании, используемом в швейной текстильной промышленности, машины были адаптированы для нанесения и пришивания волокнистого ровничного материала на основной материал. Может применяться ровничный материал, в основном обычные углеродные волокна, от 3000 до 50 000 нитей. Преформа производится непрерывно путем размещения одной ровницы. Материал ровницы, снятый с катушки, направляется по трубе, расположенной перед иглой. Ровничная труба и рама, на которой закреплен основной материал, перемещаются синхронно ступенчато для выполнения зигзаг стежок относительно положения иглы. Швейная головка, оснащенная ровничной катушкой, трубкой и иглой, может произвольно вращаться на 360 градусов. Во время каждого стежка верхняя нить протягивается через основной материал и обвивается вокруг катушки с нижней нитью. Таким образом выполняется двойной обратный стежок. В настоящее время можно сделать до 800 стежков в минуту. Основным материалом может быть двухмерный текстильный материал, такой как тканый или нетканый материал, или совместимый с матрицей фольгированный материал для термопластичных композитов. Путь строчки может быть разработан в виде рисунка либо с помощью программного обеспечения для классического дизайна, либо с недавних пор с использованием 2D-CAD системы. Впоследствии необходимая информация о положениях стежков добавляется к рисунку с помощью так называемого программного обеспечения для перфорации и, наконец, передается в машину TFP.

Проникновение преформ TFP может быть выполнено с помощью обычных методов обработки, таких как литье под давлением смолы, формование вакуумных пакетов, нажатие и автоклавное формование. На случай, если термопласт композиты, матричный материал и армирующие волокна могут быть размещены одновременно, например, в виде пленок или волокон. Таким образом, основным материалом может быть термопластичная фольга, которая плавится в процессе уплотнения и становится частью матрицы. Этот тип идеально подходит для глубокая вытяжка ТФП-преформы.

Преимущества технологии TFP

- • Чистая форма производство снижает затраты и отходы ценных армирующих волокон, например углеродные волокна

- • Автоматическое нанесение обеспечивает высокую точность и воспроизводимость количества и ориентации волокон.

- • Машины TFP с несколькими головками могут применяться для достижения разумной производительности; каждая головка синхронно производит одну и ту же преформу

- • Волокна можно ориентировать в произвольном направлении для изготовления изделий, адаптированных к высоким нагрузкам. составной части

- • Разнообразные волокна, такие как углерод, стекло, базальт, арамид, натуральный, термопласт керамические волокна, а также металлические нити могут быть нанесены и объединены в одной преформе

Заявки на конструкционные детали

Технология TFP позволяет изготавливать преформы для конкретных композитных компонентов или армирования. Области применения варьируются от сильно ускоренных легких деталей для промышленных роботов и лопаток для компрессоров до Углепластик части самолетов, например Двутавровая балка для NH-90 вертолеты, автомобильные конструкции и запчасти для велосипедов.[2]

TFP для самонагревающегося инструмента и компонентов

Использование углеродного ровинга в качестве электронагревательного элемента дает возможность изготавливать композитные конструкции со встроенными нагревательными слоями. Благодаря высокой гибкости конструкции схемы нагрева можно достичь в целом почти равномерного распределения тепла. С точки зрения приложений эта технология, встроенная в твердые композитные формы, очень полезна для отверждения смолы и активации связующего во внеавтоклавных процессах. Композитные формы показывают такие же свойства теплового расширения, как и изготовленные композитные детали. Более низкая тепловая масса композитных инструментов по сравнению с обычными металлическими формами помогает сократить цикл производства деталей из стеклопластика и снизить потребность в энергии для производственного процесса. Кроме того, нагревательные элементы TFP могут применяться в Углепластик конструкции крыльев самолетов или лопастей ветряных мельниц для противообледенительных задач. Структура TFP, встроенная в эластомерные нагревательные мешки, может применяться в процессах изготовления или ремонта композитных деталей.[3]

использованная литература

- ^ Журнал армированных пластиков и композитов июнь 1998 г. 17 нет. 9: "Специальное размещение волокна - механические свойства и применение"

- ^ а б Hightex Verstärkungsstrukturen GmbH

- ^ Qpoint Composite GmbH