Компрессионное формование - Compression molding

Эта статья может требовать уборка встретиться с Википедией стандарты качества. Конкретная проблема: бедные читаемость (Февраль 2020 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

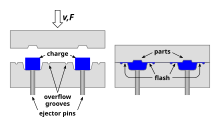

Компрессионное формование это метод лепка в котором формовочный материал, обычно предварительно нагретый, сначала помещается в открытый нагретый плесень полость. Форма закрывается с помощью верхнего усилия или заглушки, прикладывается давление, чтобы заставить материал контактировать со всеми областями формы, в то время как высокая температура и давление выдерживаются, пока формовочный материал не затвердеет. В процессе используется термореактивная смолы в частично отвержденной стадии, либо в виде гранул, замазка -подобные массы или преформы.

Компрессионное формование - это метод объемного формования под высоким давлением, подходящий для формования сложных, высокопрочных стекловолокно подкрепление. Расширенный композит термопласты можно также формовать под давлением из однонаправленных лент, тканых материалов, мата из случайно ориентированных волокон или рубленых нитей. Преимущество компрессионного формования заключается в его способности формовать большие и довольно сложные детали. Кроме того, это один из самых дешевых методов формования по сравнению с другими методами, такими как трансферное формование и литье под давлением; кроме того, расходуется относительно мало материала, что дает преимущество при работе с дорогостоящими составами.

Однако компрессионное формование часто обеспечивает плохую консистенцию продукта и трудности с контролем. мигающий, и он не подходит для некоторых типов деталей. Меньше вязать линии производятся, и по сравнению с литьем под давлением заметна меньшая деградация длины волокна. Компрессионное формование также подходит для производства сверхбольших базовых форм с размерами, превышающими возможности методов экструзии. Материалы, которые обычно производятся методом компрессионного формования, включают: системы полиэфирных стекловолокон (SMC / BMC), Торлон, Веспель, Поли (п-фениленсульфид) (PPS), и многие марки PEEK.[1]

Компрессионное формование обычно используется инженерами-разработчиками, которые ищут экономичные резиновые и силиконовые детали. Производители компонентов, изготовленных методом прессования небольшого объема, включают: PrintForm, 3D, STYS и Aero MFG.

Компрессионное формование было впервые разработано для изготовления композитных деталей для замены металлов, компрессионное формование обычно используется для изготовления более крупных плоских или умеренно изогнутых деталей. Этот метод формования широко используется при производстве автомобильных деталей, таких как капоты, крылья, совки, спойлеры, а также более мелких и более сложных деталей. Формованный материал помещается в полость формы, а нагретые плиты закрываются гидроцилиндром. Компаунд для формования наливом (BMC) или компаунд для формования листов (SMC) придают форму пресс-форме под действием приложенного давления и нагреваются до тех пор, пока не произойдет реакция отверждения. Исходный материал SMC обычно режется по площади поверхности формы. Затем форму охлаждают и деталь удаляют.

Форма и поведение материала различаются в зависимости от типа материала. Новая сервогидравлическая технология I-PRESS предоставляет конечным пользователям большую степень гибкости в отношении движения пресса и профилей давления, а также управления внешними устройствами, такими как автоматизация контроля температуры зоны плиты. Благодаря новейшим электронным серводвигателям и гидравлическим насосам высокого давления пользователи экономят значительную энергию и обеспечивают максимальную скорость, расстояние, давление, время ожидания и рывки.

Материалы могут быть загружены в форму либо в форме гранул, либо в виде листа, либо пресс-форма может быть загружена из экструдера для пластификации. Материалы нагреваются выше точки плавления, формируются и охлаждаются. Чем более равномерно загружаемый материал распределяется по поверхности формы, тем меньше ориентация потока происходит на стадии сжатия.[нужна цитата ]

Компрессионное формование также широко используется для изготовления многослойных структур, которые включают в себя материал сердцевины, такой как сотовые конструкции или полимерная пена.[2]

Термопластические матрицы - обычное дело в отраслях массового производства. Одним из ярких примеров является автомобильная промышленность, где ведущими технологиями являются термопласты, армированные длинными волокнами (LFT) и термопласты, армированные стекловолокном (GMT).

При компрессионном формовании необходимо учитывать шесть важных моментов.[нужна цитата ]:

- Определение нужного количества материала.

- Определение минимального количества энергии, необходимого для нагрева материала.

- Определение минимального времени, необходимого для нагрева материала.

- Определение подходящей техники нагрева.

- Предсказание требуемой силы для обеспечения правильной формы выстрела.

- Разработка формы для быстрого охлаждения после того, как материал был запрессован в форму.

Определение процесса

Компрессионное формование - это процесс формования, при котором пластмассовый материал помещается непосредственно в нагретую металлическую форму, затем размягчается под действием тепла и, таким образом, заставляется принимать форму формы, когда форма закрывается. После завершения формования излишки Flash могут быть удалены. Обычно машины для компрессионного формования открываются вдоль вертикальной оси.

Характеристики процесса

Использование термореактивных пластмасс отличает этот процесс формования от многих других процессов формования. Эти реактопласты могут иметь форму преформы или гранул. В отличие от некоторых других процессов, мы обнаруживаем, что материалы обычно предварительно нагревают и измеряют перед формованием. Это помогает уменьшить лишнюю вспышку. Вставки, обычно металлические, также могут быть отформованы из пластика. В качестве примечания, помните, что не допускайте подрезов на форме, это затруднит выталкивание. Термопластические матрицы с неотъемлемым неопределенным сроком хранения и более коротким циклом формования широко используются, и примеры показаны в ссылке 3.

Схема процесса

Компрессионное формование - один из старейших методов изготовления резиновых изделий. Параметры процесса включают время формования, температуру и давление. Обычно используется давление зажима 300-400 тонн. Типичная форма имеет форму раковины моллюска. Формовочный пресс был очень похож на вертикальный пресс, заполненный ковшом, используемый для литья алюминия. Дно формы всегда было полостью. Компрессионное формование использовало преформы, изготовленные экструдером / устройством для резки волосков или роликовым штампом / высекальным прессом. Подмигивание означает, что 2 лезвия встречаются в центре, чтобы отрезать экструдат до нужной длины. Например; Для формования бутылок с водой использовались листы, вырезанные из роликовой матрицы. Размер листа составлял 3 дюйма на 6 дюймов. Первый лист помещали - один под сердечник и один лист такого же размера над сердечником, а затем верх формы опускали вручную или с помощью подъемника, чтобы почти закрыть. Затем форма была вставлена в пресс. Кнопка запуска гидравлически закрыла вертикальный пресс до полного давления. Температура формы была около 350 градусов. Плиты прессов нагревались паром. По окончании цикла (около 3,5-4,0 минут) пресс открывался, и форма выдвигалась по направлению к оператору. Оператор пытался открыть верх формы для раковины моллюска, а затем прислонял верх формы к прессу. Открыта бутылка с ядром внутри. Пока бутылка была еще горячей, оператор вставлял зубцы, как плоскогубцы, между резиной бутылки и стальным сердечником. Затем оператор протягивал бутылку у горлышка над сердцевиной, чтобы освободить бутылку. При изготовлении пресс-форм для детских сосков и центров мячей для гольфа преформы были экструдированы. Соска ребенка имела форму почки около 2 дюймов в высоту и 1/2 дюйма в ширину в середине. Заготовка центральной части мяча для гольфа имела круглую заготовку размером 1 x 1 дюйм. Обе пули предназначены для того, чтобы стоять в полости формы. Во время цикла оператор загружал приспособление заготовками. Когда форма открыта, нижняя плита опускается, и форма гидравлически выталкивается к оператору. При этом нагревательный лист (все формованные детали из этого цикла были соединены вместе с помощью линии разделения корки (заусенцев)) помещали в передаточную тележку. Следующий цикл начался с того, что зажимное приспособление было помещено на форму. Поднос слайдов был вытянут, и преформы были выпущены в полость формы. Кнопка пуска переместила нижнюю плиту обратно в пресс и снова запустила цикл отверждения. На этом первый цикл был завершен. Каждый оператор выполнял в среднем 4 нажатия. Загрузка и выгрузка производились во время цикла. Затем нагревательные листы, снятые с формы, транспортировались на станцию для штамповки. Станция высечки удаляет корку, оставляя готовые детали. Следующим этапом развития компрессионного формования стала передача под давлением. В основном экструдер был частью цикла формования. Резину вводили в верхнюю нагретую плиту, а затем прикладывали давление для переноса расплавленной резины в зажимную форму. Конструкция переноса под давлением и улучшенные формы были больше похожи на литье пластика под давлением, за исключением того, что плиты и формы переноса под давлением нагреваются. Напротив, при литье под давлением горячий пластик попадает в холодную форму.

Геометрия заготовки

Настройка и оборудование

Изготовленные типовые инструменты и геометрия

Применяются три типа пресс-форм: пресс-формы с прямым плунжером, пресс-формы с прямым плунжером и пресс-формы с опущенным плунжером. Форма вспышки должна иметь точную загрузку пластика и производить горизонтальную вспышку (излишки материала, выступающие из формы). Форма с прямым плунжером допускает некоторую неточность при загрузке пластика и дает вертикальный зазор. Форма с опущенным плунжером должна иметь точную загрузку пластика, и не должно образовываться заусенцев. Дальнейшие подробности объяснены в [3].

Смотрите также

Рекомендации

- ^ «Введение в компрессионное формование». eFunda. Получено 19 марта 2013.

- ^ "Что такое компрессионное формование?". Ковентивные композиты. Получено 2018-10-01.

Библиография

- Тодд, Роберт Х., Делл К. Аллен и Лео Элтинг. Справочное руководство по производственным процессам. Нью-Йорк: Industrial P, Incorporated, 1993 на стр. 219-220 ....