Электронная подложка питания - Power electronic substrate

Роль субстрат в силовая электроника состоит в том, чтобы обеспечить соединения, чтобы сформировать электрическую цепь (например, печатная плата ) и для охлаждения компонентов. По сравнению с материалами и методами, используемыми при более низкой мощности микроэлектроника эти подложки должны выдерживать более высокие токи и обеспечивать изоляцию более высокого напряжения (до нескольких тысяч вольт). Они также должны работать в широком диапазоне температур (до 150 или 200 ° C).

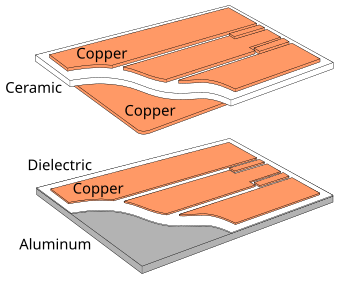

Медная подложка с прямым соединением

Подложки из меди с прямым соединением (DBC) обычно используются в силовые модули, из-за их очень хороших теплопроводность. Они состоят из керамической плитки (обычно глинозем ) с листом медь связаны с одной или обеими сторонами в процессе высокотемпературного окисления (медь и подложка нагреваются до тщательно контролируемой температуры в атмосфере азота, содержащей около 30 частей на миллион кислорода; в этих условиях образуется эвтектика медь-кислород, которая успешно связывается как к меди, так и к оксидам, используемым в качестве подложек). Верхний медный слой может быть предварительно сформирован перед обжигом или подвергнут химическому травлению с использованием печатная плата технология формирования электрической цепи, при этом нижний медный слой обычно остается ровным. Подложка прикреплена к теплораспределитель припаяв к нему нижний слой меди.

Керамический материал, используемый в DBC, включает:

- Глинозем (Al2О3), который широко используется из-за невысокой стоимости. Однако это не очень хороший теплопроводник (24-28 Вт / мК) и хрупкий.[1]

- Нитрид алюминия (AlN), который дороже, но имеет гораздо лучшие тепловые характеристики (> 150 Вт / мК).

- Оксид бериллия (BeO), который имеет хорошие тепловые характеристики, но его часто избегают из-за его токсичности при проглатывании или вдыхании порошка.

Одним из основных преимуществ подложек DBC является их низкая коэффициент температурного расширения, что близко к кремний (по сравнению с чистым медь ). Это обеспечивает хорошие характеристики термоциклирования (до 50 000 циклов).[2] Подложки DBC также обладают отличной электроизоляцией и хорошими характеристиками теплопередачи.[3]

В родственной технике используется затравочный слой, фотоизображение, а затем дополнительное медное покрытие для создания тонких линий (размером до 50 микрометров) и сквозные переходные отверстия соединить лицевую и изнаночную стороны. Это можно комбинировать со схемами на полимерной основе для создания подложек с высокой плотностью, исключающих необходимость прямого подключения силовых устройств к радиаторам.[4]

Активная металлическая паяная подложка

Другой технологией прикрепления толстых металлических слоев к керамическим пластинам является технология AMB (пайка активного металла). С помощью этого процесса металлическая фольга припаивается к керамике с использованием als.[требуется разъяснение ] паяльная паста и высокая температура (800 ° C - 1000 ° C). Сам процесс требует вакуума. Поэтому, хотя AMB электрически очень похож на DBC, он подходит только для небольших партий продукции.

Изолированная металлическая подложка

Изолированная металлическая подложка (IMS), состоит из металлической опорной плиты (алюминий обычно используется из-за его низкой стоимости и плотности) покрытый тонким слоем диэлектрик (обычно слой на основе эпоксидной смолы) и слой меди (толщиной от 35 мкм до более 200 мкм). В FR-4 диэлектрик на основе обычно тонкий (около 100 мкм), потому что он имеет низкую теплопроводность по сравнению с керамикой, используемой в подложках DBC.

Из-за своей структуры IMS является односторонней подложкой, то есть на ней можно размещать компоненты только на медной стороне. В большинстве случаев базовая пластина прикреплена к радиатору для обеспечения охлаждения, обычно с использованием термопаста и винты. Некоторые IMS подложки доступны с медной плитой основанием для улучшения тепловых характеристик.

По сравнению с классической печатной платой IMS обеспечивает лучший отвод тепла. Это один из самых простых способов обеспечить эффективное охлаждение компоненты для поверхностного монтажа.[5][6]

Другие субстраты

- Когда силовые устройства подключены к правильному радиатор, нет необходимости в термически эффективном субстрате. Классический печатная плата (PCB) материал может быть использован (этот метод обычно используется с сквозная технология компоненты). Это также верно для приложений с низким энергопотреблением (от нескольких милливатт до нескольких ватт), поскольку печатную плату можно термически улучшить, используя тепловые переходные отверстия или широкие дорожки для улучшения конвекция. Преимущество этого метода заключается в том, что многослойная печатная плата позволяет создавать сложные схемы, тогда как DBC и IMS в основном являются односторонними технологиями.[7]

- Гибкие подложки может использоваться для приложений с низким энергопотреблением. Поскольку они построены с использованием Каптон в качестве диэлектрика они могут выдерживать высокие температуры и высокое напряжение. Их внутренняя гибкость делает их устойчивыми к термоциклирование повреждать.

- Керамические подложки (толстопленочная технология ) также можно использовать в некоторых приложениях (например, в автомобилестроении), где надежность имеет первостепенное значение.[8] По сравнению с DCB, толстопленочная технология предлагает большую свободу дизайна, но может быть менее рентабельной.

- Тепловые характеристики IMS, DBC и толстопленочной подложки оцениваются в Термический анализ высокомощных модулей Ван Годболд Ч., Шанкаран В.А. и Хаджинс, Дж. Л., IEEE Transactions on Power Electronics, Vol. 12, N ° 1, январь 1997 г., страницы 3–11, ISSN 0885-8993 [4] (ограниченный доступ)

Рекомендации

- ^ Источник: Лю, Синшэн (февраль 2001 г.). «Обработка и оценка надежности паяных соединений для микросхем питания». Техническая диссертация Вирджинии [1]

- ^ Источник: Curamik, производитель DBC

- ^ Источник: Лю, Синшэн (февраль 2001 г.). «Обработка и оценка надежности паяных соединений для микросхем питания». Техническая диссертация Вирджинии [2]

- ^ Источник: Hytel Group, производитель меди на керамических подложках В архиве 22 февраля 1999 г. Wayback Machine

- ^ Источник: компания Bergquist. В архиве 8 февраля 2006 г. Wayback Machine

- ^ Источник: AI Technology, Inc. В архиве 28 сентября 2007 г. Wayback Machine

- ^ Управление температурным режимом в преобразователях мощности высокой плотности , Мартин Марц, Международная конференция по промышленным технологиям ICIT'03 Марибор, Словения, 10–12 декабря 2003 г. «Архивная копия» (PDF). Архивировано из оригинал (PDF) 13 июня 2007 г.. Получено 6 мая 2006.CS1 maint: заархивированная копия как заголовок (связь) (документ в формате pdf, последний доступ 6 мая 2006 г.)

- ^ Быстрая презентация нескольких применений и особенностей толстопленочных подложек [3]