Пена титана - Titanium foam

Титан пены демонстрируют высокую удельную прочность, высокое поглощение энергии, отличную коррозионную стойкость и биосовместимость. Эти материалы идеально подходят для применения в аэрокосмический промышленность.[1][2][3] Собственная устойчивость к коррозии позволяет пену быть желательным кандидатом для различных применений фильтрации.[4][5] Кроме того, физиологическая инертность титана делает его пористую форму многообещающим кандидатом на биомедицинский устройства для имплантации.[6][7][8][9][10][11] Самым большим преимуществом при производстве пенопласта является то, что механические и функциональные свойства можно регулировать с помощью различных производственных манипуляций. пористость и морфология клеток. Высокая привлекательность титановой пены напрямую связана с многопрофильным спросом на развитие этой технологии.

Характеристика

Banhart[12] описывает две доминирующие точки зрения, в которых характеризуются ячеистые металлы, называя их атомистическими и макроскопическими. Атомистическая (или молекулярная) точка зрения утверждает, что ячеистый материал представляет собой конструкцию из распорок, мембран и других элементов, которые обладают механическими свойствами своего металлического аналога в объеме. Действительно, физические, механические и термические свойства пен титана обычно измеряются с использованием тех же методов, что и их твердые аналоги. Однако следует соблюдать особые меры предосторожности из-за ячеистой структуры металлических пен.[13] С макроскопической точки зрения ячеистая структура воспринимается как однородная структура и характеризуется с учетом эффективных (или усредненных) параметров материала.[12]

Микроструктура

Пенопласты титана структурно характеризуются топологией пор (относительный процент открытых и закрытых пор), пористость (мультипликативная величина, обратная относительной плотности), размер и форма пор, а также анизотропия.[13] Микроструктуры чаще всего исследуют оптическая микроскопия,[14] сканирующая электронная микроскопия [15] и Рентгеновская томография.[16]

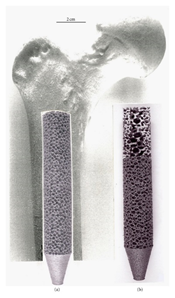

Разделение титановых пенопластов по структуре пор (на открытые и закрытые) является наиболее простой формой дифференциации. В пенопластах с закрытыми порами поры состоят из пузырьков, заключенных в металлическом твердом теле. Эти пены состоят из непрерывной сети запечатанных пор, в которой практически отсутствуют взаимосвязи между порами. В качестве альтернативы, в пенопластах с открытыми ячейками поры соединены между собой, и твердые распорки позволяют жидкости проходить через них.[17]

Большинство производимых пен содержат оба типа пор, хотя во многих случаях подтип минимален.[18]Согласно ИЮПАК, размеры пор подразделяются на три категории: микропоры (менее 2 нм), мезо (от 2 до 50 нм) и макро (более 50 нм) поры.[18]

Механические свойства

Как и в случае других металлических пен, свойства титановых пен в основном зависят от свойств исходного материала и относительной плотности получаемой пены. Тепловые свойства пен, такие как температура плавления, удельная теплоемкость и коэффициент расширения, остаются постоянными как для пен, так и для металлов, из которых они состоят. Однако механические свойства пен в значительной степени зависят от микроструктура, которые включают вышеупомянутые свойства, а также анизотропию и дефекты в структуре пены.[19]

Чувствительность к примесям

В механические свойства титановой пены чувствительны к присутствию растворенных веществ внедрения, которые накладывают ограничения на способы обработки и использование. Титан имеет высокое сродство к атмосферные газы. В пеноматериалах об этом свидетельствует склонность металла улавливать оксиды краями ячеек.[20][21][22]Микротвердость клеточных стенок, модуль упругости, и предел текучести увеличиваются в результате проникновения растворенных веществ; пластичность, которое является функцией количества примесей внедрения, следовательно, уменьшается.[23] Из атмосферных газов наибольшее влияние оказывает азот, за ним следуют кислород и углерод.[24]Эти примеси часто присутствуют в смеси предшественников, а также вносятся во время обработки.

Теоретические модели для прогнозирования механических свойств

Модели Gibson и Ashby

Гибсон и Эшби[17] микромеханические модели для пористые материалы предоставить математические уравнения для прогнозирования механических параметров на основе экспериментально определенных геометрических констант. Константы пропорциональности определяются путем подбора экспериментальных данных к различным математическим моделям для конструкций, состоящих из кубов и твердых стоек, и зависят от геометрии ячейки. Ограничение Гибсона и Эшби [17] Модель состоит в том, что она наиболее точна для пен с пористостью выше 70%, хотя экспериментальные сравнения для пен с более низкой пористостью показали согласие с этой моделью. Йе и Дунанд нашли разумное согласие с моделью Гибсона и Эшби для титановых пен с пористостью 42%. Ультразвуковые измерения предоставили средний Модуль для младших значение 39 ГПа, что относительно хорошо согласуется с предсказанием Гибсона и Эшби в 35 ГПа.[15]

Гибсон и Эшби[17] модели предполагают идеальные структуры; микроструктурные неоднородности (например, неоднородное распределение пор; дефекты) не учитываются. Кроме того, экспериментальные результаты, на основании которых заданные константы пропорциональности были основаны на экспериментальных значениях, полученных в результате простых испытаний на сжатие. Следовательно, они могут быть неприменимы для многоосных нагрузок.[25]

Модели с минимальной твердой площадью (MSA)

Модели с минимальной твердой площадью предполагают, что площадь несущей нагрузки (площадь поперечного сечения, нормальная к напряжению) является логической основой для моделирования механического поведения. Модели MSA предполагают, что взаимодействие пор приводит к снижению напряжения. Следовательно, минимальные твердые участки являются носителями напряжений. В результате прогнозируемые механические свойства колеблются на основании количественной оценки твердой площади пены. Для титановой пены, состоящей из частично спеченных порошков, минимальная твердая площадь состоит из области шейки между порошками через поперечное сечение стенок ячеек между макропорами.[26]Математические отношения в моделях MSA[27]относительно согласуются с моделью Гибсона и Эшби.[17][28]Однако модели MSA предназначены для прогнозирования параметров механических свойств в более широком диапазоне уровней пористости. Как и модели Гибсона и Эшби, модели MSA были получены в предположении идеализированных (бездефектных) структур, содержащих однородные формы, размер и распределение пор.

Сжимающие свойства

Наиболее часто упоминаемым механическим свойством пен титана является прочность на сжатие.[29] Было общепризнанным, что сжимающие свойства металлических пен зависят от свойств стенки ячеек, а не от размера пор. Однако более поздние исследования показали, что меньшие размеры пор соответствуют более высокой прочности на сжатие. Когда размеры пор достигают наноразмеров, взаимосвязь становится еще более ясной из-за изменений в механизме деформации.[30]

Tuncer & Arslan изготовили титановую пену с помощью метода держателя пространства, используя держатели пространства различной формы, чтобы выяснить влияние морфологии клеток на механические свойства. Они обнаружили, что пеноматериалы, созданные с помощью игольчатых держателей мочевины, демонстрируют снижение модуля упругости и предела текучести по сравнению со сферическими порами.[31]

Методы обработки

Многие технологии производства металлической пены осуществляются путем введения газовой фазы в матрицу-предшественник, которая может находиться либо в виде расплавленного металла, либо в виде металлического порошка. Из-за высокой температуры плавления титана (1670 ° C) и высокого химического сродства с кислородом, азотом, углеродом и водородом (которые быстро растворяются в жидком или твердом титане при температуре выше 400 ° C.[21]), твердотельные процессы, основанные на уплотнении порошка, являются предпочтительным методом изготовления.[15][21][26][29][32][33]Методы обработки также должны быть разработаны таким образом, чтобы избегать воздействия воздуха или влаги; Процессы спекания в вакууме или в инертном газе обычно достаточны для предотвращения загрязнения.[21][34]

Порошковое (гравитационное) спекание

Использование порошковая металлургия маршруты[35] для изготовления пенопласта из титана позволяет производить продукцию при более низких температурах, чем те, которые требуются в процессе плавления, и снижает общие риски загрязнения. При спекании рыхлого порошка (также известном как спекание под действием силы тяжести) поры создаются за счет диффузионного связывания, возникающего из пустот, существующих между уплотненными частицами порошка. Осевое уплотнение с последующим спеканием осуществляется по той же процедуре, что и выше, но для уплотнения исходного материала прикладывают давление.[36] Для обоих методов уплотнения результирующая морфология пор зависит от морфологии металлического порошка, что затрудняет контроль размера, формы и распределения пор.[35] Другой недостаток включает относительно высокую вероятность схлопывания пор и ограниченные достижимые уровни пористости.[37]

Расширение пузырьков под давлением

Для производства титановой пены путем расширения сжатого газа смесь предшественника титана помещается в газонепроницаемую металлическую емкость, которую после заполнения откачивают. Металлическая банка находится под давлением инертного газа, чаще всего аргона, и сжимается изостатически. Заполненные газом поры содержатся внутри уплотненной матрицы, и при воздействии повышенных температур эти пузырьки расширяются за счет ползучести окружающей металлической матрицы.[38] Так как обработка титановой пены с использованием горячее изостатическое прессование (HIP) устраняет необходимость в отдельных процессах уплотнения и спекания, возможно большее разнообразие нестандартных форм и размеров, чем при использовании методов спекания сыпучих порошков.[39] К недостаткам этого процесса относятся снижение связности пор, ограниченная достижимая пористость и сложная экспериментальная установка.[39] Однако уникальным аспектом процесса HIP по отношению к титану (и другим полиморфным материалам) является то, что сверхпластичность превращения может быть увеличена с помощью процесса HIP посредством термоциклирования или циклического обхода альфа / бета-аллотропных температурных границ металла. .[32]

Сверхпластическое расширение

Титан подвергается аллотропному превращению из своей α-фазы (гексагональная плотноупакованная (ГПУ) структура при температурах ниже 882,5 ° C) в свою β-фазовую структуру (объемно-центрированную кубическую, ОЦК) структуру при температурах выше 882,3 ° C). Изделия из титана с альфа-фазой обычно обладают средней и высокой прочностью с отличным сопротивлением ползучести, тогда как изделия из титана с бета-фазой обычно обладают очень высокой прочностью и низкой пластичностью.[32][36] Пена, созданная в условиях термоциклирования, демонстрирует повышенную пористость из-за разницы плотностей между аллотропными фазами. Davis et al. производил пенопласты из титана с пористостью 41% (по сравнению с пористостью 27% за счет обычного механизма ползучести HIP).[32] Повышение общей пластичности также наблюдалось у пен, созданных посредством термоциклирования. В аналогичном эксперименте была достигнута пористость 44%, которая была определена как максимально достижимая пористость в условиях термоциклирования.[40] В более позднем исследовании также использовалось использование условий сверхпластичности трансформации с помощью HIP, но в этом случае титановый порошок в матрице-предшественнике был заменен титановыми проволоками для создания анизотропных пор. Полученные в результате анизотропные поры показали более тесную корреляцию с естественной костью в том смысле, что пеноматериалы демонстрируют более высокие модули упругости, предел текучести и деформацию при воздействии продольно нагруженных сил, чем при приложении нагрузок в поперечном направлении.[41]

Техника держателя места

Техника держателя вставки - наиболее часто используемый метод производства пенопласта титана. Технология спейс-держателя позволяет изготавливать пеноматериалы с более высокой пористостью (35–80% [42]), чем другие методы, а также дает инженеру больший контроль над фракцией пор, формой и связностью.[38] Механические свойства можно регулировать с помощью размера, формы и количества используемых держателей. Технику держателя места впервые продемонстрировали Чжао и Сунь.[43] для изготовления алюминиевой пены методом порошковой металлургии, который заключался во введении NaCl в качестве держателя пространства. Промежуточный держатель смешивали с порошковой смесью и растворяли перед спеканием. Тот же метод был впервые использован для создания титановой пены, когда Wen et al. использованы прокладки из гидрокарбоната аммония.[44]

Выбор порошка

Размер и форма металлического порошка напрямую влияют на стабильность прекурсора, а также получаемой пены. Для этой цели наиболее предпочтительны порошки, повышающие эффективность упаковки.[31] Использование сферических частиц может привести к меньшему контакту частиц, что, следовательно, приводит к более крупным вторичным порам и более высокой вероятности схлопывания пор до полного спекания.[45] Этот фактор можно ограничить с помощью различных методов уплотнения, которые уменьшают степень образования промежуточных участков вокруг частиц титана. Однако этот метод также имеет ограничения; например, порошки не могут быть уплотнены до такой степени, которая способствовала бы деформации прокладки (если не требуется анизотропная форма пор).[15][46]

Выбор держателя места

Выбор держателя пространства - один из наиболее важных шагов, поскольку он определяет многие свойства получаемой пены, включая форму ячеек, размер ячеек и макропористость. Промежуточный держатель должен быть инертным и представлять размер и форму желаемых пор. Пористость можно регулировать от 50 до 85%, при этом наполнитель не становится частью получаемой пены.[10] Также важно выбрать спейсер, который имеет ограниченную растворимость в титане или не имеет ее, так как это введение повлияет на механические свойства получаемой пены.[47]

Размер и форма держателя

Степень однородности распределения пор конечного продукта в первую очередь зависит от адекватности перемешивания предшественника. Разница в размере частиц между титановыми порошками и прокладками напрямую влияет на способность надлежащего перемешивания преформы. Чем больше разница в размерах, тем сложнее контролировать этот процесс.[47] Неоднородное смешивание, возникающее в результате использования прокладок, значительно превышающих размеры используемых частиц титана, показало неблагоприятные эффекты в отношении стабильности предшественника после удаления прокладки и распределения пористости.[31][48]Размер спейсера был исследован.[31][39][49] Было показано, что использование крупнозернистой прокладки приводит к более толстым стенкам пор, в то время как использование более тонких прокладок приводит к усиленному уплотнению, что приводит к увеличению уплотнения. Повышенное уплотнение подтверждается мономодальным распределением пор с использованием тонких разделителей и бимодальным распределением с использованием грубых разделителей. Кроме того, более мелкие прокладки приводят к более однородному распределению пор. Sharma et al.[50] использовали игольчатые прокладки и достигли пористости до 60% без деформации пор. В образцах, использующих мелкие частицы, можно было достичь пористости до 70%, прежде чем было замечено искажение в порах.[49] Однако бимодальное распределение пор, наблюдаемое в образцах с крупнозернистым разделителем, оказалось полезным с точки зрения механических свойств, поскольку наблюдались более высокие значения прочности на сжатие по сравнению с теми, которые могли существовать только из-за обратной зависимости пористости и прочности на сжатие.[49]

Уплотнение

Смесь прекурсора из порошков и заполнителей прессуется в форму под определенным давлением. Этого можно достичь с помощью одноосных или изостатических процессов. Поры, полученные в результате этого метода, открыты и соединены между собой окнами между соседними порами, причем размер пор частично зависит от координационного числа и площади контакта полученного прессованного материала. Давление уплотнения должно быть достаточно высоким, чтобы гарантировать достаточную механическую прочность для сохранения геометрии пор, указанной держателем проставки, но не слишком высоким, чтобы вызвать деформацию держателя проставки.[47]

Спекание и снятие обоймы

При использовании растворимых прокладок можно удалить прокладку после спекания, что снижает риск схлопывания пор. В большинстве случаев пенопласт, созданный с использованием пространственных держателей, содержит бимодальное распределение пор с порами макрокомпонентного размера, возникающими из-за частиц пространственного держателя, и микропорами, расположенными на стенках пор и возникающими в результате неполного спекания порошковой матрицы. В результате макропоры обычно имеют шероховатую внутреннюю поверхность.[51] В некоторых приложениях, таких как использование биомедицинских имплантатов, это преимущество является преимуществом. Было показано, что внутренняя пористость (или микропористость) снижает жесткость; Таким образом, снижается риск эффекта защиты от стресса, а также улучшается остеоинтеграция.[14][50][51]

Материалы держателя места

Хлорид натрия (NaCl)

Хлорид натрия является наиболее часто выбираемым пространственным держателем для пенопласта титана, поскольку он хорошо растворяется в воде и инертен по отношению к титану. Эта инертность предотвращает загрязнение и ухудшение механических свойств получаемой пены. Кроме того, NaCl не токсичен; любые остатки биоинертны.[50][52]

Компания Bansiddhi & Dunand была пионером в использовании NaCl в качестве постоянного держателя места для изготовления пенопласта NiTi.[53] Полученные пены имели пористость 32-36% с более полным уплотнением, чем они наблюдались при производстве пен NiTi с использованием пространственного держателя из фторида натрия (NaF).[54] Однако параметры обработки привели к образованию расплавленного NaCl и смеси металла и соли в полостях пены. Определенные риски связаны с использованием расплавленного держателя пространства, включая реакцию с металлом, растворение держателя пространства в металле и предотвращение уплотнения за счет создания тонкого слоя жидкости между металлом и частицами.[51] Почти полное уплотнение было достигнуто, когда NaCl использовался в качестве постоянного держателя пространства в чистой пене титана.[15] В этом случае использовалась температура ниже точки плавления NaCl; титан менее устойчив к ползучести, чем NiTi, что позволяет уплотнять его при более низких температурах. Полученные пены достигают пористости 50–67% с минимальной наблюдаемой микропористостью. Анизотропная форма пор в некоторых областях указывает на деформацию NaCl во время HIP, что желательно для некоторых приложений.[55] Кроме того, наблюдаемая шероховатая внутренняя поверхность пор имеет преимущества для применения в биомедицинских имплантатах. Jha et al.[45] достигнута пористость 65-80% за счет использования NaCl в качестве держателя пространства и процесса холодного прессования при различных давлениях с двухступенчатым спеканием. В этом случае NaCl удаляли растворением после второй стадии спекания. Полученные в результате модули Юнга (8–15 ГПа) были значительно ниже, чем модуль Юнга 29 ГПа, достигнутый для пен с пористостью 50%.[23][55] Это иллюстрирует известную взаимосвязь между пористостью и модулем Юнга, при которой модуль Юнга линейно уменьшается с увеличением пористости. Достижимая пористость с помощью метода держателя пространства напрямую зависит от типа и количества используемого держателя (до порогового максимально достижимого уровня пористости).

Магний

Магний можно удалить термически или реактивными методами путем растворения в кислоте.[26][56][57] Эсен и Бор [26] обнаружили, что критическое содержание магния в качестве промежуточного элемента составляет 55-60%, при превышении которого прессовки чрезмерно усаживаются во время спекания. Были продемонстрированы пены с пористостью от 45 до 70% с бимодальным распределением пор и прочностью на сжатие 15 МПа (для пористости 70%). Kim et al. изготовляли пенопласт с анизотропными порами за счет преднамеренной деформации частиц Mg во время уплотнения с целью улучшения механических свойств. Конечная пористость 70% приравнивается к пределу текучести 38 МПа для нормальной ориентации пор и 59 МПа, когда поры выровнены в направлении сжатия.[57]

Мочевина

Еще один широко используемый держатель для пенопласта из титана - мочевина, что дало пористость от 20 до 75%.[31][50][58][49][44] Wen et al.[44] производили пенопласты с бимодальным распределением пор с пористостью от 55 до 75%, модулями Юнга от 3 до 6,4 ГПа и напряжением плато от 10 до 35 МПа. Обратная зависимость между напряжением плато и пористостью наблюдалась при увеличении пористости, что приводило к уменьшению напряжения плато.[44] Tuncer et al. использовали мочевину в сочетании с порошками титана неправильной формы, чтобы повысить прочность до сырого состояния за счет повышения эффективности упаковки (частиц). Это также устранило необходимость включения связующего.[58]

Крахмал тапиоки

Тапиока крахмал легко сгорает в процессе спекания и не растворяется в титане. Пены титана, состоящие из бимодального распределения пор (размер макропор от 100 до 300 мкм) и пористости 64–79%, показали предел текучести 23–41 МПа и модуль Юнга 1,6–3,7 ГПа.[59]

Бикарбонат аммония

Хотя бикарбонат аммония использовался при производстве пенопласта титана,[44] это не идеальный спейсер, поскольку он имеет низкую температуру плавления / диссоциации и некоторую растворимость в титане. Это приводит к значительной усадке, что затрудняет контроль формы пор. Кроме того, при разложении выделяются вредные для окружающей среды газы.[60]

Замораживание

Замораживание представляет собой метод направленной кристаллизации, который используется для изготовления материалов с анизотропными удлиненными порами.[61] Морфология пор в значительной степени определяется морфологией затвердевшей жидкости. дендритный[62][63] и пластинчатый[64] пористые структуры были получены с использованием неводной и водной обработки соответственно. Эти материалы демонстрируют анизотропные механические свойства в результате их анизотропной структуры пор. Предел прочности на сжатие для нагрузок, приложенных параллельно направлению стенок пенопласта из титана, в среднем в 2,5 раза выше, чем для нагрузок, приложенных перпендикулярно направлению стены.[61]

Приложения

Потенциальные структурные применения пен титана включают их общее включение в легкие конструкции и в качестве компонентов для поглощения механической энергии. Наиболее важные соображения при использовании титановых пен в конструкционных целях включают их пористость, удельную прочность, пластичность при сжатии и стоимость. Из-за низких производственных затрат большинство металлических пеноматериалов, продаваемых для конструкционных применений, представляют собой разновидность алюминия с закрытыми ячейками.[65] Для сравнения, производство пенопласта из титана требует более высоких затрат, но эта стоимость оправдана в космических приложениях, где материал обеспечивает несравненное снижение общего веса. Более низкая теплопроводность титана также может быть оценена в ракетостроении.[1] Удельная прочность, общая способность поглощать энергию и высокая температура плавления - все это усиливает превосходство титана над алюминием в аэрокосмической и военной областях.[3] При использовании в аэрокосмической отрасли желательны уровни пористости, близкие к 90%.[52] Пенопласты титана способны сохранять высокую прочность на разрыв при температурах до 400 ° C; предел, налагаемый низкой стойкостью металла к окислению.[36]

Аэрокосмические приложения

Движущей силой замены существующих материалов в аэрокосмическом секторе пеной из титана являются следующие пять факторов:[36]

- Снижение веса: как замена стали и суперсплавов на никелевой основе;

- Температура применения: как заменитель алюминиевых и никелевых сплавов и сталей.

- Коррозионная стойкость: как заменитель алюминиевых сплавов и низколегированных сталей.

- Гальваническая совместимость: с композитами с полимерной матрицей как заменитель алюминиевых сплавов

- Ограниченное пространство: в качестве заменителя алюминиевых сплавов и сталей

Наиболее актуальной проблемой машиностроения и его передовой отрасли аэрокосмической техники является эффективное использование материалов, а также увеличение срока службы.[1]

Сердцевина сэндвич-панелей

Сердцевины сэндвич-панелей используются в авиакосмической промышленности; они интегрированы в корпуса, полы и внутренние панели самолетов. Сэндвич-конструкции состоят из двух поверхностей, разделенных толстой и легкой сердцевиной, и чаще всего состоят из бальзового дерева, вспененных полимеров, клеевого алюминия или сотовых элементов из номекса (бумаги). Обычно сердечники комбинируются с армирующими волокнами для увеличения их модуля сдвига.[66] Действительно, полимеры, армированные углеродным волокном, обладают самой высокой удельной жесткостью и прочностью среди этих материалов.[67][68] Однако полимеры разлагаются при низких температурах; таким образом, использование вышеупомянутых материалов создает неотъемлемые проблемы из-за ограниченного диапазона температур, в котором они могут быть использованы, а также их свойств, зависящих от влажности.[13]Самый крупный и наиболее неадекватно прогнозируемый отказ в активной зоне является результатом локализации деформации. Локализация деформации относится к развитию полос, демонстрирующих интенсивное деформирование в результате локализации деформаций в твердом теле.[69][70] Для наилучших характеристик структура должна иметь низкую пиковую силу отклика и высокое общее поглощение энергии.[18] Пенопласты титана легкие, жесткие и обладают способностью противостоять взрывам. Кроме того, использование пен на основе титана с однородным распределением пористости значительно снизит риски, связанные с локализацией деформации. Высокое отношение прочности к весу пен титана дает возможность обеспечить повышенную жесткость на изгиб и сдвиг, а также способность поглощать энергию во время периодов изгиба.[66][70][71] Пенопласты титана могут использоваться в средах с повышенными температурами (до 400 ° C). Также могут производиться композитные конструкции; Было показано, что введение моноволокон из карбида кремния в пенопласт Ti-6-Al-4V демонстрирует модуль упругости 195 ГПа и предел прочности при растяжении 800 МПа.[72]

Ауксетические структуры

Пенопласты титана с ауксетической структурой пор представляют интерес для включения в сердцевины сэндвич-панелей из-за их улучшенных характеристик сдвига.[73][74] Пены с такой пористой структурой показывают отрицательный коэффициент Пуассона в одном или нескольких измерениях.[66] Коэффициент Пуассона определяется как отношение поперечной сократительной деформации к продольной деформации растяжения для пены, подвергающейся одноосному растяжению в направлении нагрузки.[75] Ауксетические материалы обычно способны противостоять вдавливанию благодаря своей реакции на сжатие; при сжатии ауксетический материал сжимается.[75] В дополнение к сопротивлению вдавливанию, исследования показали, что ауксетические пены лучше поглощают звук и вибрацию, повышают сопротивление сдвигу и фактурную вязкость. Эти конструкции также демонстрируют синкластический изгиб, что позволяет интегрировать их в изогнутые сэндвич-панели.

Биомедицинские имплантаты

Титановые сплавы являются предпочтительным материалом для разнообразных биомедицинских имплантатов.[76]Применяемые в настоящее время имплантаты из титанового сплава включают: тазобедренные суставы,[77]костные винты,[9][78]коленные суставы,[51] спондилодез,[8] плечевые суставы,[51] и костные пластины.[76][79][80] Эти сплавы варьируются от высокопластичных, технически чистых титановых пен с высокой формуемостью до термически обрабатываемых сплавов с высокой прочностью. Титан хорошо подходит для использования в магнитно-резонансная томография (МРТ) и компьютерная томография (CT),[81][82] что еще больше увеличивает его применимость для биомедицинских имплантатов.

Биоимплантаты: микроструктура

Биомедицинские имплантаты должны иметь низкую плотность для комфорта пациента и высокую пористость и площадь поверхности для облегчения васкуляризации и прорастания новой кости.[83] В идеале имплантат будет обеспечивать достаточно легкий поток жидкости для питания клеток и размножения остеобластов, а также миграцию, чтобы клеточная колонизация имплантата стала однородной. Поры, содержащиеся в ячеистой матрице пены, имитируют внеклеточный матрикс кости, позволяя телу фиксироваться с имплантатом. Пористость имплантата также способствует соединению и облегчает васкуляризацию, поскольку клетки способны прикрепляться, воспроизводиться и формировать основные функции.[84] Было показано, что размер макропор 200–500 мкм является предпочтительным для прорастания новых костных тканей и транспортировки жидкостей организма. Нижняя граница контролируется размером клеток (~ 20 мкм), а верхняя граница связана с удельной площадью поверхности через доступность сайтов связывания.[84] Более мелкие поры дополнительно способствуют росту тканей и движению биожидкости.[85] Анизотропные удлиненные поры (например, те, которые можно получить с помощью метода литья замораживанием) могут быть полезны в костных имплантатах, поскольку они могут дополнительно имитировать структуру кости.

Геометрия пористой поверхности пены способствует росту кости, обеспечивает фиксацию для фиксации и обеспечивает передачу напряжений от имплантата к кости.[86] Шероховатость поверхности в порах может усилить рост кости, а более крупный размер клеток способствует более быстрому росту ткани.[55]Чтобы оптимизировать функциональность имплантата и его способность успешно срастаться с костью, может потребоваться изменение методов производства материала, чтобы изменить структуру пор пены. Изменения в структуре пор могут напрямую влиять на прочность имплантата, а также на другие ключевые свойства.

Биоимплантаты: механические свойства

Губчатая кость человека обладает жесткостью от 12 до 23 ГПа;[87] тщательный контроль и модификация производственных параметров для достижения аналогичных сильных сторон являются обязательными для практичности интеграции.[88] Правильное предсказание модуля Юнга для пен является обязательным условием реальной биомедицинской интеграции; Несоответствие модулей Юнга между имплантатом и костью может привести к эффектам защиты от стресса из-за непропорциональной обработки стресса.[89] Имплант, который обычно демонстрирует более высокий модуль Юнга, чем кость, будет поглощать большую часть нагрузки. В результате этого дисбаланса начальная плотность кости будет снижена, произойдет отмирание тканей и, в конечном итоге, разрушение имплантата.[90]

Натуральная кость демонстрирует способность отрегулировать локальное волокно от областей с низким напряжением к участкам с высоким напряжением за счет распределения пористости, тем самым максимизируя общий комфорт.[91] Используя анализ методом конечных элементов, исследователи изучили влияние заполнения пор костью на механические свойства.[90] Они пришли к выводу, что врастание кости значительно улучшило механические свойства, о чем свидетельствует снижение локальной пластичности и концентрации напряжения. Фактически, пена титана в исследовании позволила кости продемонстрировать свою естественную способность регулировать локальные волокна от областей с низким напряжением к областям с высоким напряжением.

Эксперименты показали, что случайные комбинации размера и формы пор приводят к более низким модулям Юнга. Теоретические модели для количественной оценки модулей Юнга не учитывают случайное распределение пор по размеру и форме, поэтому экспериментальные измерения должны проводиться при наличии неоднородных размеров и распределения пор. Это ограничение рассмотренных выше микромеханических моделей.

Остеоинтеграция

Используемым в настоящее время имплантатам требуется много времени для интеграции с телом после первоначальной хирургической процедуры. True adhesion between the implant and the bone has been difficult to achieve and, unfortunately, success rates of implant fixation are low due to the implant's failure to achieve long-term osseointegration into the bone.[48][51][92] With an increasing number of individuals requiring orthopedic implants,[11] the development of materials with structural and biological potential to improve osseointegration is crucial. Utilization of titanium-based foams present one way to potentially improve the bioactivity [6][93][94][95] and reduce stress-shielding effects of currently employed bioimplant materials.

The problem of osseointegration is best understood by examining the process of natural bone growth. In the body, bone and tissues experience self-regeneration, and structural modifications occur normally in response to environmental stimuli.[96] Successful osseointegration occurs in three main stages that follow a natural biologically determined procedure: 1) incorporation of the implant into the bone's formation, 2) adaption of the new bone mass to carry weight and 3) remodeling of the new bone structure. The first stage in this process is the most crucial for overall success;[97] the implant and the bone must form a rapid connection, and this bond must be strong and enduring. Owing to its porous structure, a titanium metal foam implant may be able to achieve close fixation with the bone and will decrease patient recovery time considerably. Essentially, the foam becomes an extracellular matrix in the body as tissue is integrated into it.[84] Today, the implants most commonly used for bone replacement lack the ability to promote these characteristics, which are found in natural bone and, as a result, the implants have limited lifetimes.[84] This phenomenon of osseointegration works similarly to direct fracture healing. However, instead of a bone fragment-end reconnecting to bone, the fragment-end connects to an implant surface.[97] In a study on fibroblastic interactions with high-porosity Ti6Al4V alloy, the metal foam was supportive of cell attachment and proliferation, migration through the porous network, and proved capable of sustaining a large cell population.[7]

Increasing bioactivity via coatings

Titanium's propensity to form an oxide layer on its surface prevents corrosion of surfaces that are in contact with human tissues because the surface oxides minimize diffusion of metal ions from the bulk material to the surface.[89] When titanium gains a coating to make it more bioactive, it can turn the already biocompatible titanium surface into an interface able to enhance osteoblast adhesion and able to promote osseointegration.[90] Today, research is heavily focused on improving the success rate of integration and uses an understanding of the natural process of bone growth and repair to create coatings that will enhance the surface finish and surface properties of the implant. These adjustments allow the artificial structure to mimic biological materials and to gain acceptance into the body with fewer negative side effects.[98][99]A 3-year clinical and radiographic study found implants in humans coated by nanocrystalline гидроксилапатит (HA) to support osseointegration. The nanocrystalline HA was developed with a large rough surface of interconnecting pores between 10 and 20 nm of the silica matrix gel, resulting in a porous bone structure. Mean rates of marginal bone loss were insignificant and the periotest values were indicative of a solid osseointegration.[100]In effect, the pores are structured in such a way that they are able hold onto the proteins on the biomaterial's surface. Ideally, this allows the body to engage in self-repair in that the synthetic HA is recognized as a like-nanomaterial in which live tissues may develop[10]

Titanium foams can be coated with HA through various methods including plasma spraying, sol-gel and electrophoretic deposition. It has been shown that HA-coated titanium exhibits increased interfacial strength in comparison to titanium foams without the coating. In an effort to enhance bone in-growth, Spoerke et al. developed a method for growing organoapatites on titanium implants. Organoapatites may assist in-bone in-growth at the implant interface. The foams were manufactured using a modified HIP process, which exploits the allotropic nature of titanium to create higher porosity foams. Previous in vitro experimentation with the organoapatite-titanium foam held promising results including the possibility that ingrown tissue within these coated pores will improve the lifetime use of the foam through reduction of stress-shielding effects.[41]

Исследования на животных

In the lab, synthetic nanocrystalline bone grafting material in mice has shown in-growth of vascularized fibrous tissue which resulted in improved healing. Furthermore, new blood vessels were observed at day 5 after implantation, and the implant showed a high functional vessel density.[85] In a study examining the femoral epiphyses of rabbits in two to eight weeks of healing, bone-to-implant contact was compared to bone growth inside the chambers for four different implant surfaces. The researchers found that bone substitute materials may improve the bone apposition onto titanium.[101]

Смотрите также

внешняя ссылка

- Bone ingrowth in NRC Ti Foam на YouTube

- Experimental investigation of a titanium foam at low and high strain rates на YouTube

- A Novel Titanium Foam for Orthopedic Load-Bearing на YouTube

- New Age Titanium Foams for More Successful Dental Implants на YouTube

- Metal Foam – Innovation Nation на YouTube

Рекомендации

- ^ а б c A. Ermachenko, R.Y. Lutfullin, R. Mulyukov (2011). "Advanced technologies of processing titanium alloys and their applications in industry". Rev. Adv. Mater. Наука. 29: 68–82.CS1 maint: несколько имен: список авторов (связь)

- ^ K. Hurysz, J. Clark, A. Nagel, C. Hardwicke, K. Lee, J. Cochran, T. Sanders (1998). "Steel and titanium hollow sphere foams". MRS Online Proceedings Library Archive. 521. Дои:10.1557/PROC-521-191.CS1 maint: несколько имен: список авторов (связь)

- ^ а б A. Salimon, Y. Brechet, M. Ashby, A. Greer (2005). "Potential applications for steel and titanium metal foams". Журнал материаловедения. 40 (22): 5793–5799. Bibcode:2005JMatS..40.5793S. Дои:10.1007/s10853-005-4993-x. S2CID 136624748.CS1 maint: несколько имен: список авторов (связь)

- ^ L. Gauckler, M. Waeber, C. Conti, M. Jacob-Duliere (1985). "Ceramic foam for molten metal filtration". JOM Journal of the Minerals, Metals and Materials Society 37. 37 (9): 47–50. Bibcode:1985JOM....37i..47G. Дои:10.1007/BF03258640.CS1 maint: несколько имен: список авторов (связь)

- ^ L.P. Lefebvre, J. Banhart, D.C. Dunand (2008). "Porous Metals and Metallic Foams: Current Status and Recent Developments". Передовые инженерные материалы. 10 (9): 775–787. Дои:10.1002/adem.200800241.CS1 maint: несколько имен: список авторов (связь)

- ^ а б J.R. Bush, B.K. Nayak, L.S. Nair, M.C. Gupta, C.T. Laurencin (2011). "Improved bio‐implant using ultrafast laser induced self‐assembled nanotexture in titanium". Журнал исследований биомедицинских материалов, часть B: Прикладные биоматериалы. 97 (2): 299–305. Дои:10.1002/jbm.b.31815. PMID 21394901.CS1 maint: несколько имен: список авторов (связь)

- ^ а б N. Cheung, I. Ferreira, M. Pariona, J. Quaresma, A. Garcia (2009). "Melt characteristics and solidification growth direction with respect to gravity affecting the interfacial heat transfer coefficient of chill castings". Материалы и дизайн. 30 (9): 3592–3601. Дои:10.1016/j.matdes.2009.02.025.CS1 maint: несколько имен: список авторов (связь)

- ^ а б F.B. Christensen (2004). "Lumbar spinal fusion. Outcome in relation to surgical methods, choice of implant and postoperative rehabilitation". Acta Orthopaedica Scandinavica. 75 (313): 2–43. Дои:10.1080/03008820410002057. PMID 15559781.

- ^ а б F.B. Christensen, M. Dalstra, F. Sejling, S. Overgaard, C. Bünger (2000). "Titanium-alloy enhances bone-pedicle screw fixation: mechanical and histomorphometrical results of titanium-alloy versus stainless steel". Европейский журнал позвоночника. 9 (2): 97–103. Дои:10.1007/s005860050218. ЧВК 3611362. PMID 10823424.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c R. Kanaparthy, A. Kanaparthy (2011). "The changing face of dentistry: nanotechnology". Международный журнал наномедицины. 6: 2799–804. Дои:10.2147/IJN.S24353. ЧВК 3224707. PMID 22131826.

- ^ а б E.K. Simpson, R.A. James, D.A. Eitzen, R.W. Byard (2007). "Role of orthopedic implants and bone morphology in the identification of human remains". Журнал судебной медицины. 52 (2): 442–448. Дои:10.1111/j.1556-4029.2006.00370.x. PMID 17316248. S2CID 42285625.CS1 maint: несколько имен: список авторов (связь)

- ^ а б J. Banhart (2001). "Manufacture, characterization and application of cellular metals and metal foams". Progress in Materials Science. 46 (6): 559–632. Дои:10.1016/S0079-6425(00)00002-5.

- ^ а б c М.Ф. Ashby (2000). Metal foams: a design guide. Баттерворт-Хайнеманн.

- ^ а б J.C. Li, D.C. Dunand (2011). "Mechanical properties of directionally freeze-cast titanium foams". Acta Materialia. 59 (1): 146–158. Дои:10.1016/j.actamat.2010.09.019.

- ^ а б c d е B. Ye, D.C. Dunand (2010). "Titanium foams produced by solid-state replication of NaCl powders". Материаловедение и инженерия A. 528 (2): 691–697. Дои:10.1016/j.msea.2010.09.054.

- ^ J.L. Fife, J.C. Li, D.C. Dunand, P.W. Voorhees (2009). "Morphological analysis of pores in directionally freeze-cast titanium foams". J. Mater. Res. 24 (1): 117–124. Bibcode:2009JMatR..24..117F. Дои:10.1557/JMR.2009.0023. S2CID 4675061.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c d е L.J. Gibson (2003). "Cellular solids". Бюллетень MRS. 28 (4): 270–271. Дои:10.1557/mrs2003.79.

- ^ а б c J. Luyten, S. Mullens, I. Thijs (2010). "Designing with pores-synthesis and applications". KONA Powder and Particle Journal. 28: 131–142. Дои:10.14356/kona.2010012.CS1 maint: несколько имен: список авторов (связь)

- ^ P. Kelly, D. Nowell (2000). "Three-dimensional cracks with Dugdale-type plastic zones". Международный журнал переломов. 106 (4): 291–309. Дои:10.1023/A:1026557509000. S2CID 119606757.

- ^ M. Barrabés, A. Michiardi, C. Aparicio, P. Sevilla, J.A. Planell, F.J. Gil (2007). "Oxidized nickel–titanium foams for bone reconstructions: chemical and mechanical characterization". Journal of Materials Science: Materials in Medicine. 18 (11): 2123–2129. Дои:10.1007/s10856-007-3012-y. PMID 17619983. S2CID 45982017.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c d D.C. Dunand (2004). "Processing of titanium foams". Передовые инженерные материалы. 6 (6): 369–376. Дои:10.1002/adem.200405576.

- ^ Л.-П. Lefebvre, E. Baril (2008). "Effect of oxygen concentration and distribution on the compression properties on titanium foams". Передовые инженерные материалы. 10 (9): 868–876. Дои:10.1002/adem.200800122.

- ^ а б N. Jha, D. Mondal, J. Dutta Majumdar, A. Badkul, A. Jha, A. Khare (2013). "Highly porous open cell Ti-foam using NaCl as temporary space holder through powder metallurgy route". Материалы и дизайн. 47: 810–819. Дои:10.1016/j.matdes.2013.01.005.CS1 maint: несколько имен: список авторов (связь)

- ^ J. Luyten, S. Mullens, I. Thijs (2010). "Designing with pores—synthesis and applications". KONA Powder Part J. 28: 131–142. Дои:10.14356/kona.2010012.CS1 maint: несколько имен: список авторов (связь)

- ^ S. Maiti, L. Gibson, M. Ashby (1984). "Deformation and energy absorption diagrams for cellular solids". Acta Metallurgica. 32 (11): 1963–1975. Дои:10.1016/0001-6160(84)90177-9.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c d Z. Esen, Ş. Bor (2007). "Processing of titanium foams using magnesium spacer particles". Scripta Materialia. 56 (5): 341–344. Дои:10.1016/j.scriptamat.2006.11.010.

- ^ R. Rice (1996). "Evaluation and extension of physical property-porosity models based on minimum solid area". Журнал материаловедения. 31 (1): 102–118. Bibcode:1996JMatS..31..102R. Дои:10.1007/BF00355133. S2CID 135887825.

- ^ R. Rice (1993). "Comparison of stress concentration versus minimum solid area based mechanical property-porosity relations". Журнал материаловедения. 28 (8): 2187–2190. Bibcode:1993JMatS..28.2187R. Дои:10.1007/BF00367582. S2CID 136620777.

- ^ а б М.М. Shbeh, R. Goodall (2017). "Open Celled Porous Titanium" (PDF). Передовые инженерные материалы. 19 (11): 1600664. Дои:10.1002/adem.201600664.

- ^ X. Wang, X. Wei, C. Wen, F. Han (2011). "Fabrication and characterisation of microporous titanium". Powder Metallurgy. 54 (1): 56–58. Дои:10.1179/174329009X409660. S2CID 136865153.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c d е N. Tuncer and G. Arslan (2009). "Designing compressive properties of titanium foams". Журнал материаловедения. 44 (6): 1477–1484. Bibcode:2009JMatS..44.1477T. Дои:10.1007/s10853-008-3167-z. S2CID 136890473.

- ^ а б c d N. Davis, J. Teisen, C. Schuh, D. Dunand (2001). "Solid-state foaming of titanium by superplastic expansion of argon-filled pores". Журнал материаловедения. 16 (5): 1508–1519. Bibcode:2001JMatR..16.1508D. Дои:10.1557/JMR.2001.0210. S2CID 4605521.CS1 maint: несколько имен: список авторов (связь)

- ^ D. Elzey, H. Wadley (2001). "The limits of solid state foaming". Acta Materialia. 49 (5): 849–859. Дои:10.1016/S1359-6454(00)00395-5.

- ^ L.P. Lefebvre, E. Baril (2008). "Effect of oxygen concentration and distribution on the compression properties on titanium foams". Передовые инженерные материалы. 10 (9): 868–876. Дои:10.1002/adem.200800122.

- ^ а б W.D. Callister, D.G. Rethwisch (2007). Materials science and engineering: an introduction. Wiley New York.

- ^ а б c d C. Leyens, M. Peters (2003). Titanium and titanium alloys. Вайли.

- ^ L. Zhang, Y. Zhao (2008). "Fabrication of high melting-point porous metals by lost carbonate sintering process via decomposition route". Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture. 222 (2): 267–271. Дои:10.1243/09544054JEM832. S2CID 54888392.

- ^ а б A. Kennedy, S. Asavavisitchai (2004). "Effects of TiB2 particle addition on the expansion, structure and mechanical properties of PM Al foams". Scripta Materialia. 50 (1): 115–119. Дои:10.1016/j.scriptamat.2003.09.026.

- ^ а б c M. Sharma, G. Gupta, O. Modi, B. Prasad (2013). "PM processed titanium foam: influence of morphology and content of space holder on microstructure and mechanical properties". Powder Metallurgy. 56 (1): 55–60. Дои:10.1179/1743290112Y.0000000036. S2CID 138665118.CS1 maint: несколько имен: список авторов (связь)

- ^ N. Murray, D. Dunand (2003). "Microstructure evolution during solid-state foaming of titanium". Композиты Наука и Технология. 63 (16): 2311–2316. Дои:10.1016/S0266-3538(03)00264-1.

- ^ а б E.D. Spoerke, N.G. Murray, H. Li, L.C. Brinson, D.C. Dunand, S.I. Stupp (2005). "A bioactive titanium foam scaffold for bone repair". Acta Biomaterialia. 1 (5): 523–533. Дои:10.1016/j.actbio.2005.04.005. PMID 16701832.CS1 maint: несколько имен: список авторов (связь)

- ^ N. Murray, C. Schuh, D. Dunand (2003). "Solid-state foaming of titanium by hydrogen-induced internal-stress superplasticity". Scripta Materialia. 49 (9): 879–883. Дои:10.1016/S1359-6462(03)00438-X.CS1 maint: несколько имен: список авторов (связь)

- ^ Y. Zhao, D. Sun (2001). "A novel sintering-dissolution process for manufacturing Al foams". Scripta Materialia. 44 (1): 105–110. Дои:10.1016/S1359-6462(00)00548-0.

- ^ а б c d е C. Wen, Y. Yamada, K. Shimojima, Y. Chino, H. Hosokawa, M. Mabuchi (2002). "Novel titanium foam for bone tissue engineering". Журнал материаловедения. 17 (10): 2633–2639. Bibcode:2002JMatR..17.2633W. Дои:10.1557/JMR.2002.0382.CS1 maint: несколько имен: список авторов (связь)

- ^ а б N. Jha, D. Mondal, J.D. Majumdar, A. Badkul, A. Jha, A. Khare (2013). "Highly porous open cell Ti-foam using NaCl as temporary space holder through powder metallurgy route". Материалы и дизайн. 47: 810–819. Дои:10.1016/j.matdes.2013.01.005.CS1 maint: несколько имен: список авторов (связь)

- ^ T. Imwinkelried (2007). "Mechanical properties of open‐pore titanium foam". Журнал исследований биомедицинских материалов, часть A. 81 (4): 964–970. Дои:10.1002/jbm.a.31118. PMID 17252551.

- ^ а б c A. Mansourighasri, N. Muhamad, A.B. Sulong (2012). "Processing titanium foams using tapioca starch as a space holder". Журнал технологий обработки материалов. 212 (1): 83–89. Дои:10.1016/j.jmatprotec.2011.08.008.CS1 maint: несколько имен: список авторов (связь)

- ^ а б G. Ryan, A. Pandit, D.P. Apatsidis (2006). "Fabrication methods of porous metals for use in orthopaedic applications". Биоматериалы. 27 (13): 2651–2670. Дои:10.1016/j.biomaterials.2005.12.002. PMID 16423390.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c d N. Tuncer, G. Arslan, E. Maire, L. Salvo (2011). "Investigation of spacer size effect on architecture and mechanical properties of porous titanium". Материаловедение и инженерия: A. 530: 633–642. Дои:10.1016/j.msea.2011.10.036.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c d M. Sharma, G. Gupta, O. Modi, B. Prasad, A.K. Gupta (2011). "Titanium foam through powder metallurgy route using acicular urea particles as space holder". Письма о материалах. 65 (21): 3199–3201. Дои:10.1016/j.matlet.2011.07.004.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c d е ж A. Bansiddhi, T. Sargeant, S. Stupp, D. Dunand (2008). "Porous NiTi for bone implants: a review". Acta Biomaterialia. 4 (4): 773–782. Дои:10.1016/j.actbio.2008.02.009. ЧВК 3068602. PMID 18348912.CS1 maint: несколько имен: список авторов (связь)

- ^ а б O. Smorygo, A. Marukovich, V. Mikutski, A. Gokhale, G.J. Reddy, J.V. Kumar (2012). "High-porosity titanium foams by powder coated space holder compaction method". Письма о материалах. 83: 17–19. Дои:10.1016/j.matlet.2012.05.082.CS1 maint: несколько имен: список авторов (связь)

- ^ A. Bansiddhi, D.C. Dunand (2008). "Shape-memory NiTi foams produced by replication of NaCl space-holders". Acta Biomaterialia. 4 (6): 1996–2007. Дои:10.1016/j.actbio.2008.06.005. PMID 18678532.

- ^ A. Bansiddhi, D.C. Dunand (2007). "Shape-memory NiTi foams produced by solid-state replication with NaF". Интерметаллиды. 15 (12): 1612–1622. Дои:10.1016/j.intermet.2007.06.013.

- ^ а б c B. Ye, D.C. Dunand (2010). "Titanium foams produced by solid-state replication of NaCl powders". Материаловедение и инженерия: A. 528 (2): 691–697. Дои:10.1016/j.msea.2010.09.054.

- ^ T. Aydoğmuş, Ş. Bor (2009). "Processing of porous TiNi alloys using magnesium as space holder". Журнал сплавов и соединений. 478 (1): 705–710. Дои:10.1016/j.jallcom.2008.11.141.

- ^ а б С.В. Kim, H.-D. Jung, M.-H. Kang, H.-E. Kim, Y.-H. Koh, Y. Estrin (2013). "Fabrication of porous titanium scaffold with controlled porous structure and net-shape using magnesium as spacer". Материаловедение и инженерия: C. 33 (5): 2808–2815. Дои:10.1016/j.msec.2013.03.011. PMID 23623100.CS1 maint: несколько имен: список авторов (связь)

- ^ а б N. Tuncer, G. Arslan, E. Maire, L. Salvo (2011). "Influence of cell aspect ratio on architecture and compressive strength of titanium foams". Материаловедение и инженерия: A. 528 (24): 7368–7374. Дои:10.1016/j.msea.2011.06.028.CS1 maint: несколько имен: список авторов (связь)

- ^ A. Mansourighasri, N. Muhamad, A. Sulong (2012). "Processing titanium foams using tapioca starch as a space holder". Журнал технологий обработки материалов. 212 (1): 83–89. Дои:10.1016/j.jmatprotec.2011.08.008.CS1 maint: несколько имен: список авторов (связь)

- ^ V. Amigó Borrás, L. Reig Cerdá, D.J. Busquets Mataix, J. Ortiz (2011). Analysis of bending strength of porous titanium processed by space holder method.CS1 maint: несколько имен: список авторов (связь)

- ^ а б K. Scotti, D. Dunand (2018). "Freeze casting – A review of processing, microstructure and properties via the open data repository, Freeze Кастинг.net". Progress in Materials Science. 94: 243–305. arXiv:1710.00037. Дои:10.1016/j.pmatsci.2018.01.001. S2CID 119017068.

- ^ H. Jung, S. Yook, T. Jang, Y. Li, H. Kim, Y. Koh (2013). "Dynamic freeze casting for the production of porous titanium (Ti) scaffolds". Mater. Sci. Англ. C. 33 (1): 59–63. Дои:10.1016/j.msec.2012.08.004. PMID 25428042.CS1 maint: несколько имен: список авторов (связь)

- ^ S. Yook, H. Jung, C. Park, K. Shin, Y. Koh, Y. Estrin, H. Kim (2012). "Reverse freeze casting: A new method for fabricating highly porous titanium scaffolds, with aligned large pores". Acta Biomater. 8 (6): 2401–2410. Дои:10.1016/j.actbio.2012.03.020. PMID 22421310.CS1 maint: несколько имен: список авторов (связь)

- ^ Y. Chino, D.C. Dunand (2008). "Directionally freeze-cast titanium foam with aligned, elongated pores". Acta Mater. 56 (1): 105–113. Дои:10.1016/j.actamat.2007.09.002.

- ^ Y. Zhao, T. Fung, L. Zhang, F. Zhang (2005). "Lost carbonate sintering process for manufacturing metal foams". Scripta Materialia. 52 (4): 295–298. Дои:10.1016/j.scriptamat.2004.10.012.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c Yang, Shu; Qi, Chang; Ван, Донг; Gao, Renjing; Hu, Haitao; Shu, Jian (2013). "A Comparative Study of Ballistic Resistance of Sandwich Panels with Aluminum Foam and Auxetic Honeycomb Cores". Advances in Mechanical Engineering. 5: 589216. Дои:10.1155/2013/589216.

- ^ K. Finnegan, G. Kooistra, H.N. Wadley, V. Deshpande (2007). "The compressive response of carbon fiber composite pyramidal truss sandwich cores". International Journal of Materials Research. 98 (12): 1264–1272. Дои:10.3139/146.101594. S2CID 40205598.CS1 maint: несколько имен: список авторов (связь)

- ^ S. Park, B. Russell, V. Deshpande, N. Fleck (2012). "Dynamic compressive response of composite square honeycombs". Composites Part A: Applied Science and Manufacturing. 43 (3): 527–536. Дои:10.1016/j.compositesa.2011.11.022.CS1 maint: несколько имен: список авторов (связь)

- ^ F. Zok, H. Rathbun, M. He, E. Ferri, C. Mercer, R. McMeeking, A. Evans (2005). "Structural performance of metallic sandwich panels with square honeycomb cores". Философский журнал. 85 (26–27): 3207–3234. Bibcode:2005PMag...85.3207Z. Дои:10.1080/14786430500073945. S2CID 53499985.CS1 maint: несколько имен: список авторов (связь)

- ^ а б H. Rathbun, D. Radford, Z. Xue, M. He, J. Yang, V. Deshpande, N. Fleck, J. Hutchinson, F. Zok, A. Evans (2006). "Performance of metallic honeycomb-core sandwich beams under shock loading". Международный журнал твердых тел и структур. 43 (6): 1746–1763. Дои:10.1016/j.ijsolstr.2005.06.079.CS1 maint: несколько имен: список авторов (связь)

- ^ P. Moongkhamklang, D.M. Elzey, H.N. Wadley (2008). "Titanium matrix composite lattice structures". Composites Part A: Applied Science and Manufacturing. 39 (2): 176–187. Дои:10.1016/j.compositesa.2007.11.007.CS1 maint: несколько имен: список авторов (связь)

- ^ P. Moongkhamklang, V. Deshpande, H. Wadley (2010). "The compressive and shear response of titanium matrix composite lattice structures". Acta Materialia. 58 (8): 2822–2835. Дои:10.1016/j.actamat.2010.01.004.CS1 maint: несколько имен: список авторов (связь)

- ^ A. Alderson, J. Rasburn, S. Ameer-Beg, P.G. Mullarkey, W. Perrie, K.E. Evans (2000). "An auxetic filter: a tuneable filter displaying enhanced size selectivity or defouling properties". Промышленные и инженерные химические исследования. 39 (3): 654–665. Дои:10.1021/ie990572w.CS1 maint: несколько имен: список авторов (связь)

- ^ F. Scarpa, L. Ciffo, J. Yates (2004). "Dynamic properties of high structural integrity auxetic open cell foam". Smart Materials and Structures. 13 (1): 49–56. Bibcode:2004SMaS...13...49S. Дои:10.1088/0964-1726/13/1/006.CS1 maint: несколько имен: список авторов (связь)

- ^ а б A. Alderson (1999). "A triumph of lateral thought". Химия и промышленность. 10: 384. PMID 6038772.

- ^ а б C. Elias, J. Lima, R. Valiev, M. Meyers (2008). "Biomedical applications of titanium and its alloys". JOM. 60 (3): 46–49. Bibcode:2008JOM....60c..46E. Дои:10.1007/s11837-008-0031-1. S2CID 12056136.CS1 maint: несколько имен: список авторов (связь)

- ^ H. Agins, N. Alcock, M. Bansal, E. Salvati, P. Wilson, P. Pellicci, P. Bullough (1988). "Metallic wear in failed titanium-alloy total hip replacements". J Bone Joint Surg. 70 (3): 347–356. Дои:10.2106/00004623-198870030-00005.CS1 maint: несколько имен: список авторов (связь)

- ^ D.N. Caborn, W.P. Урбан, Д.Л. Johnson, J. Nyland, D. Pienkowski (1997). "Biomechanical comparison between BioScrew and titanium alloy interference screws for bone—patellar tendon—bone graft fixation in anterior cruciate ligament reconstruction". Артроскопия: журнал артроскопической и родственной хирургии. 13 (2): 229–232. Дои:10.1016/S0749-8063(97)90159-6. PMID 9127082.CS1 maint: несколько имен: список авторов (связь)

- ^ M. Long, H. Rack (1998). "Titanium alloys in total joint replacement—a materials science perspective". Биоматериалы. 19 (18): 1621–1639. Дои:10.1016/S0142-9612(97)00146-4. PMID 9839998.

- ^ Д.Д. Deligianni, N. Katsala, S. Ladas, D. Sotiropoulou, J. Amedee, Y. Missirlis (2001). "Effect of surface roughness of the titanium alloy Ti–6Al–4V on human bone marrow cell response and on protein adsorption". Биоматериалы. 22 (11): 1241–1251. Дои:10.1016/S0142-9612(00)00274-X. PMID 11336296.CS1 maint: несколько имен: список авторов (связь)

- ^ A. Malik, O. Boyko, N. Aktar, W. Young (2001). "A comparative study of MR imaging profile of titanium pedicle screws". Acta Radiologica. 42 (3): 291–293. Дои:10.1080/028418501127346846. PMID 11350287. S2CID 42403449.CS1 maint: несколько имен: список авторов (связь)

- ^ O. Ortiz, T.G. Pait, P. McAllister, K. Sauter (1996). "Postoperative magnetic resonance imaging with titanium implants of the thoracic and lumbar spine". Нейрохирургия. 38 (4): 741–745. Дои:10.1227/00006123-199604000-00022. PMID 8692394.CS1 maint: несколько имен: список авторов (связь)

- ^ J. Jakubowicz, G. Adamek, M. Dewidar (2013). "Titanium foam made with saccharose as a space holder". Журнал пористых материалов. 20 (5): 1137–1141. Дои:10.1007/s10934-013-9696-0.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c d C. Wen, M. Mabuchi, Y. Yamada, K. Shimojima, Y. Chino, T. Asahina (2001). "Processing of biocompatible porous Ti and Mg". Scripta Materialia. 45 (10): 1147–1153. Дои:10.1016/S1359-6462(01)01132-0.CS1 maint: несколько имен: список авторов (связь)

- ^ а б K. Abshagen, I. Schrodi, T. Gerber, B. Vollmar (2009). "In vivo analysis of biocompatibility and vascularization of the synthetic bone grafting substitute NanoBone®". Журнал исследований биомедицинских материалов, часть A. 91 (2): 557–566. Дои:10.1002/jbm.a.32237. PMID 18985779.CS1 maint: несколько имен: список авторов (связь)

- ^ I.-H. Oh, N. Nomura, N. Masahashi, S. Hanada (2003). "Mechanical properties of porous titanium compacts prepared by powder sintering". Scripta Materialia. 49 (12): 1197–1202. Дои:10.1016/j.scriptamat.2003.08.018.CS1 maint: несколько имен: список авторов (связь)

- ^ C. Greiner, S.M. Oppenheimer, D.C. Dunand (2005). "High strength, low stiffness, porous NiTi with superelastic properties". Acta Biomaterialia. 1 (6): 705–716. Дои:10.1016/j.actbio.2005.07.005. PMID 16701851.CS1 maint: несколько имен: список авторов (связь)

- ^ РС. Aly (2010). "Effect of pore size on the tensile behavior of open-cell Ti foams: Experimental results". Письма о материалах. 64 (8): 935–937. Дои:10.1016/j.matlet.2010.01.064.

- ^ а б L.E. Murr, S.M. Gaytan, E. Martinez, F. Medina, R.B. Wicker (2012). "Next generation orthopaedic implants by additive manufacturing using electron beam melting". Международный журнал биоматериалов. 2012: 1–14. Дои:10.1155/2012/245727. ЧВК 3432366. PMID 22956957.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c H. Li, S.M. Oppenheimer, S.I. Stupp, D.C. Dunand, L.C. Brinson (2004). "Effects of pore morphology and bone ingrowth on mechanical properties of microporous titanium as an orthopaedic implant material". Materials Transactions. 45 (4): 1124–1131. Дои:10.2320/matertrans.45.1124.CS1 maint: несколько имен: список авторов (связь)

- ^ Y. Conde, A. Pollien, A. Mortensen (2006). "Functional grading of metal foam cores for yield-limited lightweight sandwich beams". Scripta Materialia. 54 (4): 539–543. Дои:10.1016/j.scriptamat.2005.10.050.CS1 maint: несколько имен: список авторов (связь)

- ^ H.-W. Kim, Y.-H. Koh, L.-H. Li, S. Lee, H.-E. Kim (2004). "Hydroxyapatite coating on titanium substrate with titania buffer layer processed by sol–gel method". Биоматериалы. 25 (13): 2533–2538. Дои:10.1016/j.biomaterials.2003.09.041. PMID 14751738.CS1 maint: несколько имен: список авторов (связь)

- ^ В.Д. Rani, K. Manzoor, D. Menon, N. Selvamurugan, S.V. Nair (2009). "The design of novel nanostructures on titanium by solution chemistry for an improved osteoblast response". Нанотехнологии. 20 (19): 195101. Bibcode:2009Nanot..20s5101D. Дои:10.1088/0957-4484/20/19/195101. PMID 19420629.CS1 maint: несколько имен: список авторов (связь)

- ^ Б.К. Nayak, M.C. Gupta (2010). "Self-organized micro/nano structures in metal surfaces by ultrafast laser irradiation". Оптика и лазеры в технике. 48 (10): 940–949. Bibcode:2010OptLE..48..940N. Дои:10.1016/j.optlaseng.2010.04.010.

- ^ R. Karpagavalli, A. Zhou, P. Chellamuthu, K. Nguyen (2007). "Corrosion behavior and biocompatibility of nanostructured TiO2 film on Ti6Al4V". Журнал исследований биомедицинских материалов, часть A. 83 (4): 1087–1095. Дои:10.1002/jbm.a.31447. PMID 17584904.CS1 maint: несколько имен: список авторов (связь)

- ^ Д.В. Hutmacher (2000). "Scaffolds in tissue engineering bone and cartilage". Биоматериалы. 21 (24): 2529–2543. Дои:10.1016/S0142-9612(00)00121-6. PMID 11071603.

- ^ а б С.Н. Khan, M. Ramachandran, S.S. Kumar, V. Krishnan, R. Sundaram (2012). "Osseointegration and more–A review of literature". Индийский журнал стоматологии. 3 (2): 72–76. Дои:10.1016/j.ijd.2012.03.012.CS1 maint: несколько имен: список авторов (связь)

- ^ M. Lutolf, J. Hubbell (2005). "Synthetic biomaterials as instructive extracellular microenvironments for morphogenesis in tissue engineering". Природа Биотехнологии. 23 (1): 47–55. Дои:10.1038/nbt1055. PMID 15637621. S2CID 6706970.

- ^ Z. Tang, N.A. Kotov, S. Magonov, B. Ozturk (2003). "Nanostructured artificial nacre". Материалы Природы. 2 (6): 413–8. Bibcode:2003NatMa...2..413T. Дои:10.1038/nmat906. PMID 12764359. S2CID 6192932.CS1 maint: несколько имен: список авторов (связь)

- ^ F. Heinemann, T. Mundt, R. Biffar, T. Gedrange, W. Goetz (2009). "A 3-year clinical and radiographic study of implants placed simultaneously with maxillary sinus floor augmentations using a new nanocrystalline hydroxyapatite". Журнал физиологии и фармакологии. 60: 91–97. PMID 20400800.CS1 maint: несколько имен: список авторов (связь)

- ^ Б.М. Willie, X. Yang, N.H. Kelly, J. Merkow, S. Gagne, R. Ware, T.M. Wright, M.P. Bostrom (2010). "Osseointegration into a novel titanium foam implant in the distal femur of a rabbit". Журнал исследований биомедицинских материалов, часть B: Прикладные биоматериалы. 92 (2): 479–488. Дои:10.1002/jbm.b.31541. ЧВК 2860654. PMID 20024964.CS1 maint: несколько имен: список авторов (связь)