Предел прочности на растяжение - Ultimate tensile strength

Предел прочности на растяжение (UTS), часто сокращается до предел прочности (TS), невероятная сила, или же в уравнениях,[1][2][3] это максимум стресс что материал может выдержать растяжение или растяжение до разрушения. В хрупкий материалов предел прочности близок к предел текучести, тогда как в пластичный материалов предел прочности на разрыв может быть выше.

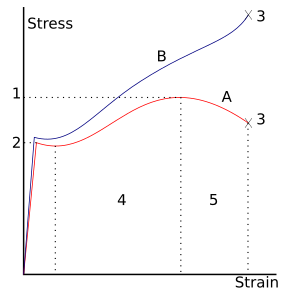

Предел прочности на разрыв обычно определяется путем выполнения Тест на растяжку и запись инженерное напряжение против напряжение. Самая высокая точка кривая напряжение – деформация это предел прочности на разрыв и имеет единицы напряжения.

Растяжимый сильные стороны редко используются в дизайне пластичный члены, но они важны в хрупких членах. Они сведены в таблицу для распространенных материалов, таких как сплавы, композитные материалы, керамика, пластмассы и дерево.

Определение

Предел прочности материала на разрыв - это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако в зависимости от материала это может зависеть от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура окружающей среды и материала для испытаний.

Некоторые материалы ломаются очень резко, без Пластическая деформация, в так называемом хрупком разрушении. Другие, более пластичные, в том числе большинство металлов, испытывают пластическую деформацию и, возможно, шею до перелома.

Прочность на растяжение определяется как напряжение, которое измеряется как сила на единицу площади. Для некоторых неоднородных материалов (или для собранных компонентов) это может быть выражено как сила или как сила на единицу ширины. в Международная система единиц (СИ), единицей измерения является паскаль (Па) (или кратное ему, часто мегапаскали (МПа), используя Префикс SI мега); или, что эквивалентно паскалям, ньютоны за квадратный метр (Н / м²). А Обычная единица США является фунтов на квадратный дюйм (фунт / дюйм² или фунт / кв. дюйм) или килограмм фунтов на квадратный дюйм (тыс. фунтов на квадратный дюйм, а иногда и фунт / дюйм2), что равно 1000 фунт / дюйм2; килограммы на квадратный дюйм обычно используются в одной стране (США) при измерении прочности на разрыв.

Пластичные материалы

1. Абсолютная сила

2. Предел текучести

3. Пропорциональное предельное напряжение

4. Перелом

5. Деформация смещения (обычно 0,2%)

- 1: Невероятная сила

- 2: Предел текучести (предел текучести)

- 3: Разрыв

- 4: Деформационное упрочнение область, край

- 5: Шейный область, край

- A: Видимое напряжение (F/А0)

- B: Фактическое напряжение (F/А)

Многие материалы могут отображаться линейно эластичное поведение, определяемый линейным зависимость напряжения от деформации, как показано на рисунке 1 до точки 3. Упругое поведение материалов часто распространяется в нелинейную область, представленную на рисунке 1 точкой 2 («предел текучести»), до которой деформации полностью восстанавливаются после снятия нагрузки; то есть образец, упруго нагруженный в напряжение будет удлиняться, но после разгрузки вернется к своей первоначальной форме и размеру. За пределами этой упругой области для пластичный материалы, такие как сталь, деформации пластик. Пластически деформированный образец не возвращается полностью к своим первоначальным размерам и форме после разгрузки. Для многих приложений пластическая деформация недопустима и используется в качестве конструктивного ограничения.

После достижения предела текучести пластичные металлы проходят период деформационного упрочнения, при котором напряжение снова увеличивается с увеличением деформации, и они начинают шея, поскольку площадь поперечного сечения образца уменьшается из-за пластического течения. В достаточно пластичном материале, когда образование шейки становится существенным, это вызывает изменение инженерной кривой напряжения-деформации (кривая A, рисунок 2); это потому что инженерное напряжение рассчитывается исходя из исходной площади поперечного сечения до образования шейки. Точка разворота - это максимальное напряжение на инженерной кривой «напряжение-деформация», а координата инженерного напряжения этой точки - это предел прочности на растяжение, определяемый точкой 1.

Предел прочности на разрыв не используется при расчете пластичных материалов. статический членов, потому что практика дизайна диктует использование предел текучести. Однако он используется для контроля качества из-за простоты тестирования. Он также используется для приблизительного определения типов материалов для неизвестных образцов.[4]

Предел прочности на растяжение является обычным инженерным параметром для конструктивных элементов, изготовленных из хрупкого материала, поскольку такие материалы не имеют предел текучести.[4]

Тестирование

Как правило, испытание включает взятие небольшого образца с фиксированной площадью поперечного сечения, а затем его вытягивание с помощью тензометр при постоянной скорости деформации (изменение расчетной длины, деленной на начальную расчетную длину), пока образец не разорвется.

При тестировании некоторых металлов твердость вдавливания линейно коррелирует с прочностью на разрыв. Это важное соотношение позволяет осуществлять экономически важный неразрушающий контроль поставок объемного металла с помощью легкого, даже портативного оборудования, такого как ручное Твердость по Роквеллу тестеры.[5] Эта практическая корреляция помогает гарантия качества в металлообрабатывающей промышленности, чтобы выйти за рамки лаборатории и универсальные испытательные машины.

Типичная прочность на разрыв

| Материал | Предел текучести (МПа) | Предел прочности на растяжение (МПа) | Плотность (г / см³) |

|---|---|---|---|

| Сталь конструкционная ASTM Сталь А36 | 250 | 400–550 | 7.8 |

| Сталь 1090 мягкая | 247 | 841 | 7.58 |

| Хромованадиевая сталь AISI 6150 | 620 | 940 | 7.8 |

| Сталь, 2800 Мартенситностареющая сталь[6] | 2617 | 2693 | 8.00 |

| Стали, AerMet 340[7] | 2160 | 2430 | 7.86 |

| Сталь, каротажный кабель Sandvik Sanicro 36Mo для прецизионной проволоки[8] | 1758 | 2070 | 8.00 |

| Сталь, AISI 4130, закалка в воде 855 ° C (1570 ° F), состояние 480 ° C (900 ° F)[9] | 951 | 1110 | 7.85 |

| Сталь, API 5L X65[10] | 448 | 531 | 7.8 |

| Сталь, высокопрочный сплав ASTM A514 | 690 | 760 | 7.8 |

| Акрил, прозрачный литой лист (PMMA)[11] | 72 | 87[12] | 1.16 |

| Полиэтилен высокой плотности (HDPE) | 26–33 | 37 | 0.85 |

| Полипропилен | 12–43 | 19.7–80 | 0.91 |

| Сталь нержавеющая AISI 302 - холоднокатаная | 520[нужна цитата ] | 860 | 8.19 |

| Чугун 4,5% C, ASTM A-48 | 130 | 200 | 7.3 |

| "Liquidmetal "сплав[нужна цитата ] | 1723 | 550–1600 | 6.1 |

| Бериллий[13] 99,9% быть | 345 | 448 | 1.84 |

| Алюминиевый сплав[14] 2014-T6 | 414 | 483 | 2.8 |

| Полиэфирная смола (неармированная)[15] | 55 | 55 | |

| Полиэстер и матовый ламинат 30% E-стекло[15] | 100 | 100 | |

| Эпоксидный композит S-Glass[16] | 2358 | 2358 | |

| Алюминиевый сплав 6061-T6 | 241 | 300 | 2.7 |

| Медь 99,9% Cu | 70 | 220[нужна цитата ] | 8.92 |

| Мельхиор 10% Ni, 1,6% Fe, 1% Mn, остальное Cu | 130 | 350 | 8.94 |

| Латунь | 200 + | 500 | 8.73 |

| Вольфрам | 941 | 1510 | 19.25 |

| Стекло | 33[17] | 2.53 | |

| E-Glass | Нет данных | 1500 для ламината, 3450 только для волокон | 2.57 |

| S-стекло | Нет данных | 4710 | 2.48 |

| Базальтовое волокно[18] | Нет данных | 4840 | 2.7 |

| Мрамор | Нет данных | 15 | 2.6 |

| Конкретный | Нет данных | 2–5 | 2.7 |

| Углеродное волокно | Нет данных | 1600 для ламината, 4137 только для волокон | 1.75 |

| Углеродное волокно (Toray T1100G)[19] (самые прочные искусственные волокна) | Только 7000 волокон | 1.79 | |

| Человеческая прическа | 140–160 | 200–250[20] | |

| Бамбук | 350–500 | 0.4 | |

| Паучий шелк (см. примечание ниже) | 1000 | 1.3 | |

| Паучий шелк Паук из коры Дарвина[21] | 1652 | ||

| Шелкопряд шелк | 500 | 1.3 | |

| Арамид (Кевлар или же Twaron ) | 3620 | 3757 | 1.44 |

| СВМПЭ[22] | 24 | 52 | 0.97 |

| Волокна СВМПЭ[23][24] (Dyneema или Spectra) | 2300–3500 | 0.97 | |

| Вектран | 2850–3340 | ||

| Полибензоксазол (Зилон)[25] | 2700 | 5800 | 1.56 |

| Дерево, сосна (параллельно зерну) | 40 | ||

| Кость (конечность) | 104–121 | 130 | 1.6 |

| Нейлон формованный тип 6/6 | 450 | 750 | 1.15 |

| Нейлоновое волокно, вытянутое[26] | 900[27] | 1.13 | |

| Эпоксидный клей | – | 12–30[28] | – |

| Резинка | – | 16 | |

| Бор | Нет данных | 3100 | 2.46 |

| Кремний, монокристаллический (m-Si) | Нет данных | 7000 | 2.33 |

| Ультрачистый кремнезем стекловолоконные нити[29] | 4100 | ||

| Сапфир (Al2О3) | 400 при 25 ° C, 275 при 500 ° C, 345 при 1000 ° C | 1900 | 3.9–4.1 |

| Нанотрубка из нитрида бора | Нет данных | 33000 | 2.62[30] |

| Алмаз | 1600 | 2800 | 3.5 |

| Графен | Нет данных | собственный 130000[31]; инженерное дело 50000-60000[32] | 1.0 |

| Первый углеродная нанотрубка веревки | ? | 3600 | 1.3 |

| Углеродная нанотрубка (см. примечание ниже) | Нет данных | 11000–63000 | 0.037–1.34 |

| Композиты с углеродными нанотрубками | Нет данных | 1200[33] | Нет данных |

| Высокопрочная пленка из углеродных нанотрубок | Нет данных | 9600[34] | Нет данных |

| Железо (чистый монокристалл) | 3 | 7.874 | |

| Limpet Коленная чашечка обыкновенная зубы (гетит) | 4900 3000–6500[35] |

- ^ а Многие значения зависят от производственного процесса, чистоты или состава.

- ^ б Многослойные углеродные нанотрубки обладают наивысшей прочностью на разрыв из всех когда-либо измеренных материалов: одно измерение составляет 63 ГПа, что все еще значительно ниже теоретического значения 300 ГПа.[36] Первые жгуты из нанотрубок (длина 20 мм), предел прочности которых был опубликован (в 2000 г.), имели прочность 3,6 ГПа.[37] Плотность зависит от способа изготовления, и наименьшее значение составляет 0,037 или 0,55 (сплошной).[38]

- ^ c Прочность паучьего шелка сильно различается. Это зависит от многих факторов, включая вид шелка (каждый паук может производить несколько для разных целей), вид, возраст шелка, температура, влажность, скорость, с которой прикладывается нагрузка во время тестирования, прикладываемое напряжение длины и способ изготовления шелка. собранные (принудительное шелушение или натуральное прядение)[39] Значение, указанное в таблице, 1000 МПа, примерно соответствует результатам нескольких исследований с участием нескольких различных видов пауков, однако конкретные результаты сильно различались.[40]

- ^ d Сила человеческих волос зависит от этнической принадлежности и химического воздействия.

| Элемент | Янга модуль (ГПа) | Смещение или предел текучести (МПа) | Окончательный сила (МПа) |

|---|---|---|---|

| кремний | 107 | 5000–9000 | |

| вольфрам | 411 | 550 | 550–620 |

| утюг | 211 | 80–100 | 350 |

| титан | 120 | 100–225 | 246–370 |

| медь | 130 | 117 | 210 |

| тантал | 186 | 180 | 200 |

| банка | 47 | 9–14 | 15–200 |

| цинк сплав | 85–105 | 200–400 | 200–400 |

| никель | 170 | 140–350 | 140–195 |

| серебро | 83 | 170 | |

| золото | 79 | 100 | |

| алюминий | 70 | 15–20 | 40–50 |

| вести | 16 | 12 |

Смотрите также

- Предел прочности при изгибе

- Сопротивление материалов

- Растяжимая структура

- Стойкость

- Отказ

- Напряжение (физика)

- Модуль для младших

Рекомендации

- ^ «Общая таблица механических свойств MMPDS». stressebook.com. 6 декабря 2014 г. В архиве с оригинала на 1 декабря 2017 г.. Получено 27 апреля 2018.

- ^ Дегармо, Блэк и Козер, 2003 г., п. 31 год

- ^ Смит и Хашеми, 2006 г., п. 223

- ^ а б «Свойства при растяжении». Архивировано из оригинал 16 февраля 2014 г.. Получено 20 февраля 2015.

- ^ E.J. Павлина и Си Джей Ван Тайн "Корреляция предела текучести и предела прочности при растяжении для сталей ", Журнал материаловедения и производительности, 17: 6 (декабрь 2008 г.)

- ^ «MatWeb - Интернет-ресурс с информацией о материалах». В архиве из оригинала 15 декабря 2013 г.. Получено 20 февраля 2015.

- ^ «MatWeb - Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- ^ «MatWeb - Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- ^ «MatWeb - Интернет-ресурс с информацией о материалах». В архиве из оригинала 28 марта 2017 г.. Получено 20 февраля 2015.

- ^ "USStubular.com". Архивировано из оригинал 13 июля 2009 г.. Получено 27 июн 2009.

- ^ [1] В архиве 23 марта 2014 г. Wayback MachineIAPD Типичные свойства акрила

- ^ строго говоря, эта цифра предел прочности при изгибе (или же модуль разрыва), что является более подходящей мерой для хрупких материалов, чем «предел прочности».

- ^ «MatWeb - Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- ^ «MatWeb - Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- ^ а б "Руководство по стеклопластику (стекловолокну) - Поставки стекловолокна Восточного побережья". Архивировано из оригинал 16 февраля 2015 г.. Получено 20 февраля 2015.

- ^ «Свойства трубок из углеродного волокна». В архиве из оригинала 24 февраля 2015 г.. Получено 20 февраля 2015.

- ^ "Свойства материала натронно-известкового (флоат) стекла :: MakeItFrom.com". В архиве из оригинала от 3 июля 2011 г.. Получено 20 февраля 2015.

- ^ «Базальтовые непрерывные волокна». Архивировано из оригинал 3 ноября 2009 г.. Получено 29 декабря 2009.

- ^ «Документ о свойствах Toray». Получено 17 сентября 2018.

- ^ «Волосы для испытаний на растяжение». instron.us. В архиве из оригинала от 28 сентября 2017 г.

- ^ Агнарссон, я; Кунтнер, М; Блэкледж, TA (2010). «Биоразведка позволяет найти самый прочный биологический материал: необыкновенный шелк гигантского речного шарообразного паука». PLOS ONE. 5 (9): e11234. Bibcode:2010PLoSO ... 511234A. Дои:10.1371 / journal.pone.0011234. ЧВК 2939878. PMID 20856804.

- ^ Орал, E; Кристенсен, SD; Malhi, AS; Wannomae, KK; Муратоглу, ОК (2006). «PubMed Central, Таблица 3». J Артропластика. 21 (4): 580–91. Дои:10.1016 / j.arth.2005.07.009. ЧВК 2716092. PMID 16781413.

- ^ «Свойства растяжения и ползучести сверхвысокомолекулярных полиэтиленовых волокон» (PDF). Архивировано из оригинал (PDF) 28 июня 2007 г.. Получено 11 мая 2007.

- ^ «Данные о механических свойствах». www.mse.mtu.edu. В архиве из оригинала от 3 мая 2007 г.

- ^ «MatWeb - Интернет-ресурс с информацией о материалах». В архиве из оригинала 21 февраля 2015 г.. Получено 20 февраля 2015.

- ^ «Нейлоновые волокна». Университет Теннесси. Архивировано из оригинал 19 апреля 2015 г.. Получено 25 апреля 2015.

- ^ «Сравнение арамидов». Тейджин Арамид. В архиве из оригинала от 3 мая 2015 г.

- ^ «Эпоксидная смола Uhu endfest 300: прочность при превышении температуры схватывания». В архиве из оригинала от 19 июля 2011 г.

- ^ "Fols.org" (PDF). Архивировано из оригинал (PDF) 25 июля 2011 г.. Получено 1 сентября 2010.

- ^ «Какова плотность нанотрубок гидрогенизированного нитрида бора (H-BNNT)?». space.stackexchange.com. В архиве из оригинала от 13 апреля 2017 г.

- ^ Lee, C .; и другие. (2008). «Измерение упругих свойств и внутренней прочности однослойного графена». Наука. 321 (5887): 385–8. Bibcode:2008Sci ... 321..385L. Дои:10.1126 / science.1157996. PMID 18635798. S2CID 206512830. В архиве из оригинала от 19 февраля 2009 г. Сложить резюме.

- ^ Цао, К. (2020). «Упругое деформирование отдельно стоящего монослоя графена». Nature Communications. 11 (284): 284. Дои:10.1038 / s41467-019-14130-0. ЧВК 6962388. PMID 31941941.

- ^ IOP.org З. Ван, П. Сизелли и Т. Пейс, Нанотехнологии 18, 455709, 2007.

- ^ Сюй, Вэй; Чен, Юнь; Жан, Ханг; Нонг Ван, Цзянь (2016). «Высокопрочная пленка из углеродных нанотрубок от улучшения выравнивания и уплотнения». Нано буквы. 16 (2): 946–952. Bibcode:2016NanoL..16..946X. Дои:10.1021 / acs.nanolett.5b03863. PMID 26757031.

- ^ Barber, A.H .; Лу, Д .; Пуньо, Н. М. (2015). «Чрезвычайная сила наблюдается в зубах лимфы». Журнал интерфейса Королевского общества. 12 (105): 105. Дои:10.1098 / rsif.2014.1326. ЧВК 4387522. PMID 25694539.

- ^ Ю, Мин-Фэн; Лурье, О; Дайер, MJ; Молони, К; Келли, TF; Руофф, RS (2000). «Прочность и механизм разрушения многослойных углеродных нанотрубок при растягивающей нагрузке». Наука. 287 (5453): 637–640. Bibcode:2000Sci ... 287..637Y. Дои:10.1126 / science.287.5453.637. PMID 10649994.

- ^ Li, F .; Cheng, H.M .; Bai, S .; Вс, Г .; Дрессельхаус, М. С. (2000). «Прочность на разрыв однослойных углеродных нанотрубок, измеренная непосредственно с их макроскопических нитей». Письма по прикладной физике. 77 (20): 3161. Bibcode:2000АпФЛ..77.3161Л. Дои:10.1063/1.1324984. Архивировано из оригинал 28 декабря 2012 г.

- ^ K.Hata. «От высокоэффективного синтеза УНТ без примесей к лесам DWNT, твердым телам CNT и суперконденсаторам» (PDF). В архиве (PDF) из оригинала 12 июня 2010 г.

- ^ Elices; и другие. «В поисках вдохновения в шелковых волокнах паука Argiope Trifasciata». JOM. Архивировано из оригинал 15 января 2009 г.. Получено 23 января 2009.

- ^ Блэкледж; и другие. «Квазистатическая и непрерывная динамическая характеристика механических свойств шелка из паутины паука черной вдовы Latrodectus hesperus». Компания биологов. В архиве из оригинала от 1 февраля 2009 г.. Получено 23 января 2009.

- ^ ЯВЛЯЮСЬ. Ховатсон, П. Дж. Лунд и Дж. Д. Тодд, Технические таблицы и данные, п. 41 год

дальнейшее чтение

- Джанколи, Дуглас, Физика для ученых и инженеров, третье издание (2000). Река Верхнее Седл: Prentice Hall.

- Келер Т., Фоллрат Ф. (1995). "Биомеханика нитей в двух пауках, плетущих сферы Араней диадематус (Araneae, Araneidae) и Uloboris walckenaerius (Araneae, Uloboridae) ". Журнал экспериментальной зоологии. 271: 1–17. Дои:10.1002 / jez.1402710102.

- Т. Фоллетт, Жизнь без металлов

- Мин-Фенг Й., Лурье О., Дайер М.Дж., Молони К., Келли Т.Ф., Руофф Р.С. (2000). «Прочность и механизм разрушения многослойных углеродных нанотрубок при растягивающей нагрузке» (PDF). Наука. 287 (5453): 637–640. Bibcode:2000Sci ... 287..637Y. Дои:10.1126 / science.287.5453.637. PMID 10649994. Архивировано из оригинал (PDF) 4 марта 2011 г.

- Джордж Э. Дитер, Механическая металлургия (1988). Макгроу-Хилл, Великобритания