Твердость - Hardness

Твердость является мерой устойчивости к локализованным Пластическая деформация индуцируется либо механическим отступ или же истирание. Некоторые материалы (например, металлы ) сложнее других (например, пластмассы, дерево ). Макроскопическая твердость обычно характеризуется высокой межмолекулярные связи, но поведение твердых материалов под действием силы сложное; поэтому существуют разные измерения твердости: твердость царапины, твердость вдавливания, и жесткость отскока.

Твердость зависит от пластичность, эластичный жесткость, пластичность, напряжение, сила, стойкость, вязкоупругость, и вязкость.

Общие примеры трудный вопрос находятся керамика, конкретный, определенный металлы, и сверхтвердые материалы, что можно противопоставить мягкое вещество.

Измерение твердости

Существует три основных типа измерения твердости: царапать, отступ, и отскок. Внутри каждого из этих классов измерений есть индивидуальные шкалы измерений. По практическим соображениям таблицы преобразования используются для преобразования одного масштаба в другой.

Твердость от царапин

Твердость к царапинам - это мера устойчивости образца к перелом или постоянный Пластическая деформация из-за трения об острый предмет.[1] Принцип заключается в том, что предмет, сделанный из более твердого материала, будет царапать предмет, сделанный из более мягкого материала. При испытании покрытий твердость к царапинам относится к силе, необходимой для прорезания пленки на подложке. Самый распространенный тест - это Шкала Мооса, который используется в минералогия. Одним из инструментов для проведения этого измерения является склерометр.

Еще один инструмент, используемый для проведения этих испытаний, - это карманный твердомер. Этот инструмент состоит из шкалы с градуированными отметками, прикрепленной к четырехколесной каретке. Инструмент для царапин с острым ободом устанавливается под заданным углом к испытательной поверхности. Для его использования к рычагу весов на одной из градуированных отметок добавляется гиря известной массы, затем инструмент проводится по испытательной поверхности. Использование веса и маркировки позволяет применять известное давление без необходимости использования сложного оборудования.[2]

Твердость вдавливания

Твердость при вдавливании измеряет сопротивление образца деформации материала из-за постоянной сжимающей нагрузки от острого предмета. Испытания на твердость при вдавливании в основном используются в инженерное дело и металлургия поля. Испытания основаны на основной предпосылке - измерении критических размеров вмятины, оставленной индентором с заданными размерами и нагрузкой.

Общие шкалы твердости вдавливания Rockwell, Виккерс, Берег, и Бринелль, среди других.

Твердость отскока

Твердость отскока, также известная как динамическая твердость, измеряет высоту "отскока" молотка с алмазным наконечником, падающего с фиксированной высоты на материал. Этот тип твердости относится к эластичность. Устройство, используемое для этого измерения, известно как склероскоп.[3]

Две шкалы, измеряющие жесткость отскока, - это Испытание на твердость отскока по Leeb и Шкала твердости Беннета.

Ультразвуковой контактный импеданс (UCI) метод определяет твердость путем измерения частоты колеблющегося стержня. Стержень состоит из металлического вала с вибрирующим элементом и пирамидального ромба, установленного на одном конце.[4]

Закалка

Есть пять процессов закалки: Усиление Холла-Петча, упрочнение, упрочнение твердого раствора, осадочное твердение, и мартенситное превращение.

Физика

В механика твердого тела, твердые тела обычно имеют три ответа на сила, в зависимости от силы и типа материала:

- Они выставляют эластичность - способность временно изменять форму, но возвращаться к исходной форме при снятии давления. «Твердость» в диапазоне упругости - небольшое временное изменение формы при заданной силе - известна как жесткость в случае данного объекта или высокого модуль упругости в случае материала.

- Они выставляют пластичность - способность постоянно изменять форму в ответ на силу, но оставаться цельным. В предел текучести - точка, в которой упругая деформация сменяется пластической деформацией. Деформация в пластическом диапазоне является нелинейной и описывается кривая напряжения-деформации. Этот отклик дает наблюдаемые свойства твердости к царапинам и вдавливанию, как описано и измерено в материаловедении. Некоторые материалы демонстрируют как эластичность и вязкость при пластической деформации; это называется вязкоупругость.

- Они перелом - разделить на две или более части.

Сила представляет собой меру диапазона эластичности материала или диапазона эластичности и пластичности вместе взятых. Количественно это выражается как прочность на сжатие, прочность на сдвиг, предел прочности в зависимости от направления задействованных сил. Невероятная сила - это инженерная мера максимальной нагрузки, которую может выдержать часть определенного материала и определенной геометрии.

Хрупкость в техническом использовании - это склонность материала к разрушению с очень небольшой заранее обнаруживаемой пластической деформацией или без нее. Таким образом, с технической точки зрения материал может быть как хрупким, так и прочным. В повседневном использовании термин «хрупкость» обычно относится к тенденции к разрушению под действием небольшого усилия, что проявляется как в хрупкости, так и в отсутствии прочности (в техническом смысле). Для идеально хрупких материалов предел текучести и предел прочности одинаковы, поскольку они не испытывают заметной пластической деформации. Противоположностью хрупкости является пластичность.

В стойкость материала - это максимальное количество энергия он может впитаться до разрушения, что отличается от количества сила что можно применить. Вязкость хрупких материалов обычно мала, поскольку упругие и пластические деформации позволяют материалам поглощать большое количество энергии.

Твердость увеличивается с уменьшением размер частицы. Это известно как Отношения Холла-Петча. Однако при размере зерна ниже критического твердость уменьшается с уменьшением размера зерна. Это известно как обратный эффект Холла-Петча.

Твердость материала к деформации зависит от его микропрочности или мелкомасштабности. модуль сдвига в любом направлении, не в любом жесткость или же жесткость свойства, такие как объемный модуль или же Модуль для младших. Жесткость часто путают с твердостью.[5][6] Некоторые материалы жестче алмаза (например, осмий), но не тверже и склонны к скалывание шелушение при чешуйчатой или игольчатой форме.

Механизмы и теория

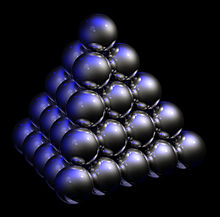

Ключ к пониманию механизма твердости - это понимание металлического микроструктура, или структура и расположение атомов на атомном уровне. Фактически, наиболее важные металлические свойства, важные для производства современных товаров, определяются микроструктурой материала.[7] На атомном уровне атомы в металле организованы в упорядоченный трехмерный массив, называемый кристаллическая решетка. В действительности, однако, данный образец металла, вероятно, никогда не содержит последовательной монокристаллической решетки. Данный образец металла будет содержать множество зерен, причем каждое зерно будет иметь довольно согласованный рисунок массива. В еще меньшем масштабе каждое зерно содержит неровности.

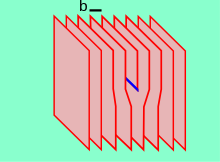

Есть два типа неровностей на уровне зерен микроструктуры, которые отвечают за твердость материала. Эти неровности являются точечными и линейными дефектами. Точечный дефект - это неровность, расположенная в единственном узле решетки внутри общей трехмерной решетки зерна. Есть три основных недостатка. Если в массиве отсутствует атом, недостаток вакансии сформирован. Если в узле решетки имеется другой тип атома, который обычно должен занимать атом металла, образуется дефект замещения. Если в узле существует атом, которого обычно не должно быть, интерстициальный дефект сформирован. Это возможно, потому что существует пространство между атомами в кристаллической решетке. В то время как точечные дефекты представляют собой неровности в одном узле кристаллической решетки, линейные дефекты представляют собой неровности на плоскости атомов. Вывихи являются типом линейного дефекта, связанного с несовпадением этих плоскостей. В случае краевой дислокации полуплоскость атомов вклинивается между двумя плоскостями атомов. В случае винтовой дислокации две плоскости атомов смещены, а между ними проходит спиральный массив.[8]

В стеклах твердость, по-видимому, линейно зависит от количества топологических ограничений, действующих между атомами сети.[9] Следовательно теория жесткости позволил прогнозировать значения твердости по составу.

Дислокации обеспечивают механизм скольжения атомных плоскостей и, следовательно, метод пластической или постоянной деформации.[7] Плоскости атомов могут переворачиваться с одной стороны дислокации на другую, что позволяет дислокации проходить через материал и деформироваться безвозвратно. Движение, допускаемое этими дислокациями, приводит к снижению твердости материала.

Способ подавить движение плоскостей атомов и, таким образом, сделать их более сложными, включает взаимодействие дислокаций друг с другом и межузельными атомами. Когда дислокация пересекается со второй дислокацией, она больше не может проходить через кристаллическую решетку. Пересечение дислокаций создает точку привязки и не позволяет плоскостям атомов продолжать скольжение друг по другу.[10] Дислокация также может закрепляться за счет взаимодействия с межузельными атомами. Если дислокация соприкасается с двумя или более атомами внедрения, скольжение плоскостей снова будет нарушено. Межузельные атомы создают якорные точки или точки закрепления так же, как пересекающиеся дислокации.

Варьируя наличие межузельных атомов и плотность дислокаций, можно контролировать твердость конкретного металла. Хотя это может показаться нелогичным, но по мере увеличения плотности дислокаций создается больше пересечений и, следовательно, больше точек привязки. Точно так же, чем больше добавляется межузельных атомов, тем больше точек закрепления, которые препятствуют перемещению дислокаций, образуются. В результате, чем больше добавлено опорных точек, тем тверже станет материал.

Смотрите также

|

|

Рекомендации

- ^ Вреденберг, Фредрик; П.Л. Ларссон (2009). «Царапины на металлах и полимерах: эксперименты и числа». Носить. 266 (1–2): 76. Дои:10.1016 / j.wear.2008.05.014.

- ^ Тестер твердости Hoffman Scratch Hardness В архиве 2014-03-23 на Wayback Machine. byk.com

- ^ Аллен, Роберт (10 декабря 2006 г.). «Руководство по твердости отскока и склероскопическому тесту». Архивировано из оригинал на 2012-07-18. Получено 2008-09-08.

- ^ «Новотест».

- ^ Джандрон, Мишель (25 августа 2005 г.). "Бриллианты - не навсегда". Мир физики. В архиве из оригинала от 15.02.2009.

- ^ Сан-Мигель, А .; Blase, P .; Blase, X .; Mélinon, P .; Perez, A .; Itié, J .; Polian, A .; Reny, E .; и другие. (1999-05-19). «Поведение клатратов кремния при высоком давлении: новый класс материалов с низкой сжимаемостью». Физический обзор. 83 (25): 5290. Bibcode:1999ПхРвЛ..83.5290С. Дои:10.1103 / PhysRevLett.83.5290.

- ^ а б Хаасен, П. (1978). Металлургия металлов. Кембридж [англ.]; Нью-Йорк: Издательство Кембриджского университета.

- ^ Самуэль, Дж. (2009). Введение в пособие по материаловедению. Мэдисон, Висконсин: Университет Висконсин-Мэдисон.

- ^ Smedskjaer, Morten M .; Джон К. Мауро; Юаньчжэн Юэ (2010). «Прогноз твердости стекла с использованием теории температурно-зависимых ограничений». Phys. Rev. Lett. 105 (11): 2010. Bibcode:2010PhRvL.105k5503S. Дои:10.1103 / PhysRevLett.105.115503. PMID 20867584.

- ^ Лесли, В. К. (1981). Металлургия сталей. Вашингтон: паб Hempisphere. Corp., Нью-Йорк: McGraw-Hill, ISBN 0070377804.

дальнейшее чтение

- Чинн, Р. Л. (2009). «Твердость, подшипники и Роквеллы». Современные материалы и процессы. 167 (10): 29–31.

- Дэвис, Дж. Р. (ред.). (2002). Поверхностное упрочнение сталей: основы. Парк материалов, Огайо: ASM International.

- Дитер, Джордж Э. (1989). Механическая металлургия. SI Метрическая адаптация. Мейденхед, Великобритания: McGraw-Hill Education. ISBN 0-07-100406-8

- Мальцбендер, J (2003). «Прокомментируйте определения твердости». Журнал Европейского керамического общества. 23 (9): 9. Дои:10.1016 / S0955-2219 (02) 00354-0.

- Реванкар, Г. (2003). «Введение в испытания на твердость». Механические испытания и оценка, ASM Online Vol. 8.