Каталитический риформинг - Catalytic reforming

Каталитический риформинг это химический процесс, используемый для преобразования нефтеперерабатывающий завод нафта дистиллированный из сырая нефть (обычно с низким октановые числа ) в высокооктановые жидкие продукты, называемые переформатирует, которые представляют собой премиальные смеси для высокооктановых бензин. Процесс превращает низкооктановые линейные углеводороды (парафины) в разветвленные алканы (изопарафины) и циклические нафтены, которые затем частично дегидрированный производить высокооктановые ароматические углеводороды. Дегидрирование также дает значительное количество побочных продуктов. водородный газ, который подается в другие процессы нефтепереработки, такие как гидрокрекинг. Побочная реакция гидрогенолиз, который производит легкие углеводороды с более низкой стоимостью, такие как метан, этан, пропан и бутаны.

Помимо смеси бензина, продукт риформинга является основным источником ароматических химических веществ, таких как бензол, толуол, ксилол и этилбензол которые имеют разнообразное применение, особенно в качестве сырья для переработки в пластмассы. Однако содержание бензола в продукте риформинга делает его канцерогенный, что привело к правительственным постановлениям, фактически требующим дальнейшей обработки для снижения содержания в нем бензола.

Этот процесс сильно отличается от каталитического, и его не следует путать с ним. паровой риформинг процесс, используемый в промышленности для производства таких продуктов, как водород, аммиак, и метанол из натуральный газ, нафта или другое сырье, полученное из нефти. Этот процесс не следует путать с различными другими процессами каталитического риформинга, в которых используется метанол или полученный из биомассы сырье для производства водорода для топливные элементы или другое использование.

История

В 1940-х годах Владимир Гензель,[1] химик-исследователь, работающий на Универсальные нефтепродукты (UOP), разработал каталитический процесс реформирования с использованием катализатор содержащий платина. Впоследствии процесс Хензеля был коммерциализирован UOP в 1949 году для производства высокооктанового бензина из низкооктановой нафты, а процесс UOP стал известен как процесс Platforming.[2] Первая установка платформы была построена в 1949 году на нефтеперерабатывающем заводе Old Dutch Refining Company в г. Muskegon, Мичиган.

За прошедшие с тех пор годы некоторые крупные нефтяные компании и другие организации разработали множество других версий этого процесса. Сегодня подавляющее большинство бензина, производимого во всем мире, получают в процессе каталитического риформинга.

Чтобы назвать несколько других версий каталитического риформинга, которые были разработаны, все из которых использовали платину и / или рений катализатор:

- Rheniforming: Разработано Chevron Oil Company.

- CCR Platforming: версия Platforming, предназначенная для непрерывной регенерации катализатора, разработанная Универсальные нефтепродукты (UOP).

- Powerforming: Разработано Esso Oil Company, в настоящее время известный как ExxonMobil.

- Magnaforming: Разработано Энгельгард и Atlantic Richfield Oil Company.

- Ультраформирование: Разработано Standard Oil of Indiana, теперь часть Бритиш Петролеум Компани.

- Houdriforming: разработан Houdry Process Corporation.

- Октанизация: версия каталитического риформинга, разработанная Axens, дочерней компанией Institut francais du petrole (IFP), предназначен для непрерывной регенерации катализатора.

Химия

Перед описанием химии реакции процесса каталитического риформинга, используемого на нефтеперерабатывающих заводах, будут обсуждены типичные нафты, используемые в качестве сырья для каталитического риформинга.

Типичное сырье для нафты

Нефтеперерабатывающий завод включает в себя множество единичные операции и единичные процессы. Первая операция на нефтеперерабатывающем заводе - это непрерывная перегонка из нефть сырая нефть уточняется. Верхний жидкий дистиллят называется нафтой и станет основным компонентом бензина (бензина) нефтеперерабатывающего завода после его дальнейшей переработки на каталитический гидродесульфуризатор удалять сера -содержащие углеводороды и каталитический риформер для преобразования его углеводородных молекул в более сложные молекулы с более высоким октановым числом. Нафта представляет собой смесь очень многих различных углеводородных соединений. Имеет начальную точка кипения около 35 ° C и конечной точки кипения около 200 ° C, и он содержит парафин, нафтен (циклические парафины) и ароматный углеводороды в диапазоне от содержащих 6 углерод атомы к тем, которые содержат около 10 или 11 атомов углерода.

Нафта, полученная при перегонке сырой нефти, часто подвергается дальнейшей дистилляции для получения «легкой» нафты, содержащей большую часть (но не всех) углеводородов с 6 или менее атомами углерода, и «тяжелой» нафты, содержащей большую часть (но не все) углеводородов. с более чем 6 атомами углерода. Тяжелая нафта имеет начальную точку кипения от около 140 до 150 ° C и конечную точку кипения от около 190 до 205 ° C. Нафта, полученная при перегонке сырой нефти, называется «прямогонной» нафтой.

Это прямогонная тяжелая нафта, которая обычно перерабатывается в установке каталитического риформинга, поскольку легкая нафта имеет молекулы с 6 или менее атомами углерода, которые при риформинге имеют тенденцию расщепляться на бутан и углеводороды с более низкой молекулярной массой, которые не используются в качестве высокоэффективных углеводородов. октановые компоненты смеси бензинов. Кроме того, молекулы с 6 атомами углерода имеют тенденцию образовывать ароматические углеводороды, что нежелательно, поскольку правительственные нормы по охране окружающей среды в ряде стран ограничивают количество ароматических углеводородов (особенно бензол ) что бензин может содержать.[3][4][5]

Нефти очень много источники сырой нефти по всему миру, и каждая сырая нефть имеет свой уникальный состав или "проба". Кроме того, не все нефтеперерабатывающие заводы перерабатывают одну и ту же сырую нефть, и каждый нефтеперерабатывающий завод производит собственную прямогонную нафту с собственными уникальными начальной и конечной точками кипения. Другими словами, нафта - это скорее общий термин, чем конкретный термин.

В таблице ниже перечислены некоторые довольно типичные виды прямогонного сырья на основе тяжелой нафты, доступного для каталитического риформинга и получаемого из различных видов сырой нефти. Видно, что они существенно различаются по содержанию парафинов, нафтенов и ароматических углеводородов:

| Название сырой нефти Место расположения | Остров Барроу Австралия[6] | Мятежник-Эксетер Австралия[7] | CPC Blend Казахстан[8] | Драуген Северное море[9] |

|---|---|---|---|---|

| Начальная температура кипения, ° C | 149 | 140 | 149 | 150 |

| Конечная точка кипения, ° C | 204 | 190 | 204 | 180 |

| Парафины, жидкие объемные% | 46 | 62 | 57 | 38 |

| Нафтены, жидкие объемные% | 42 | 32 | 27 | 45 |

| Ароматические углеводороды, объем жидкости% | 12 | 6 | 16 | 17 |

Некоторые нефтеперерабатывающие нафта включают: олефиновые углеводороды, например, нафта, полученная из флюид-каталитический крекинг и коксование процессы, используемые на многих нефтеперерабатывающих заводах. Некоторые НПЗ могут также десульфурация и каталитически реформировать эти нафты. Однако по большей части каталитический риформинг в основном используется для прямогонной тяжелой нафты, полученной в результате перегонки сырой нефти, такой как те, что указаны в приведенной выше таблице.

Химия реакции

В процессе каталитического риформинга происходит множество химических реакций, и все они происходят в присутствии катализатора и высокой частичное давление водорода. В зависимости от типа или версии используемого каталитического риформинга, а также от желаемой жесткости реакции условия реакции варьируются от температуры примерно 495 до 525 ° C и давления примерно от 5 до 45 ° C. банкомат.[10][11]

Обычно используемые катализаторы каталитического риформинга содержат благородные металлы такие как платина и / или рений, которые очень чувствительны к отравление серой и азот соединения. Следовательно, сырье нафты для установки каталитического риформинга всегда предварительно обрабатывается в гидрообессеривание установка, удаляющая как серу, так и азотные соединения. Для большинства катализаторов требуется, чтобы содержание серы и азота было ниже 1 ppm.

Четыре основные реакции каталитического риформинга:[12]

- 1: The дегидрирование нафтенов для превращения их в ароматические углеводороды, как показано на примере преобразования метилциклогексан (нафтен) к толуол (ароматический), как показано ниже:

- 2: The изомеризация нормальных парафинов до изопарафины как показано на примере преобразования нормальное октановое число в 2,5-диметилгексан (изопарафин), как показано ниже:

- 3: дегидрирование и ароматизация парафинов в ароматические углеводороды (обычно называемые дегидроциклизацией), как показано на примере превращения нормальный гептан в толуол, как показано ниже:

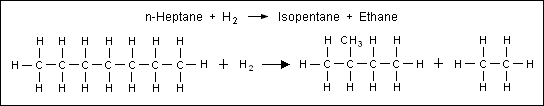

- 4: The гидрокрекинг парафинов на более мелкие молекулы, как показано на примере крекинга нормального гептана в изопентан и этан, как показано ниже:

Во время реакций риформинга углеродное число реагентов остается неизменным, за исключением реакций гидрокрекинга, которые расщепляют молекулу углеводорода на молекулы с меньшим количеством атомов углерода.[11] Гидрокрекинг парафинов - единственная из четырех основных реакций риформинга, в которой потребляется водород. При изомеризации нормальных парафинов водород не расходуется и не образуется. Однако как дегидрирование нафтенов, так и дегидроциклизация парафинов производят водород. Общее чистое производство водорода при каталитическом риформинге нефтяной нафты составляет примерно от 50 до 200 кубических метров газообразного водорода (при 0 ° C и 1 атм) на кубический метр жидкого сырья нафты. в Обычные единицы США, что эквивалентно от 300 до 1200 кубических футов газообразного водорода (при 60 ° F и 1 атм) на бочка жидкого нафтового сырья.[13] На многих нефтеперерабатывающих заводах чистый водород, полученный при каталитическом риформинге, обеспечивает значительную часть водорода, используемого где-либо еще на нефтеперерабатывающем заводе (например, в процессах гидрообессеривания). Водород также необходим для гидрогенолиз любые полимеры, образующиеся на катализаторе.

На практике, чем выше содержание нафтенов в исходном нафте, тем лучше будет качество продукта риформинга и тем выше будет производство водорода. Сырая нефть, содержащая лучшую нафту для риформинга, обычно поступает из Западной Африки или Северного моря, например из Bonny светлое масло или же Норвежский тролль.

Моделирование реакций с использованием техники сосредоточения

Из-за слишком большого количества компонентов в исходном сырье для процесса каталитического риформинга, неотслеживаемых реакций и диапазона высоких температур проектирование и моделирование реакторов каталитического риформинга сопряжено со сложностями. Техника комкования широко используется для уменьшения сложности, так что комки и пути реакции, которые должным образом описывают систему риформинга и параметры кинетической скорости, не зависят от состава сырья.[11] В одной из недавних работ нафта рассматривается как 17 углеводородных фракций с 15 реакциями, в которых C1 в C5 углеводороды указаны как легкие парафины и C6 в C8+ фракции нафты характеризуются как изопарафины, нормальные парафины, нафтены и ароматические углеводороды.[11] Реакции каталитического риформинга нафты являются элементарными, и выражения скорости реакции типа Хоугена-Ватсона, Ленгмюра-Хиншелвуда используются для описания скорости каждой реакции. Скоростные уравнения этого типа явно учитывают взаимодействие химических частиц с катализатором и содержат знаменатели, в которых представлены члены, характерные для адсорбции реагирующих частиц.[11]

Описание процесса

Наиболее часто используемый тип установки каталитического риформинга состоит из трех реакторы, каждый с неподвижным слоем катализатора, и весь катализатор регенерируется на месте во время плановых остановок регенерации катализатора, которые происходят примерно раз в 6-24 месяцев. Такая единица называется полурегенеративный каталитический риформинг (SRR).

Некоторые установки каталитического риформинга имеют дополнительную запасной или же качать реактор и каждый реактор могут быть индивидуально изолированы, так что любой один реактор может подвергаться регенерации на месте, в то время как другие реакторы находятся в эксплуатации. Когда этот реактор регенерируется, он заменяет другой реактор, который, в свою очередь, изолируется, чтобы затем его можно было регенерировать. Такие единицы, именуемые циклический каталитические риформеры не очень распространены. Установки циклического каталитического риформинга служат для увеличения периода между необходимыми остановами.

Последний и самый современный тип установок каталитического риформинга называется установками риформинга с непрерывной регенерацией катализатора (CCR). Такие установки определяются непрерывной регенерацией на месте части катализатора в специальном регенераторе и непрерывным добавлением регенерированного катализатора в работающие реакторы. По состоянию на 2006 год доступны две версии CCR: процесс UOP's CCR Platformer.[14] и процесс октанизации Axens.[15] Установка и использование блоков CCR быстро увеличивается.

Многие из самых ранних установок каталитического риформинга (в 1950-х и 1960-х годах) не были регенеративными, так как не выполняли регенерацию катализатора in situ. Вместо этого, при необходимости, состаренный катализатор заменяли свежим катализатором, и состаренный катализатор отправляли производителям катализаторов для регенерации или восстановления содержания платины в состаренном катализаторе. Очень немногие из работающих в настоящее время установок каталитического риформинга не являются регенеративными.[нужна цитата ]

В Диаграмма процесса ниже изображена типичная установка полурегенеративного каталитического риформинга.

Жидкое сырье (внизу слева на диаграмме) нагнетается до давления реакции (5–45 атм) и к нему присоединяется поток рециркулирующего газа, богатого водородом. Образовавшаяся газожидкостная смесь предварительно нагревается пропусканием через теплообменник. Затем предварительно нагретая исходная смесь полностью испарился и нагревают до температуры реакции (495–520 ° C) перед тем, как испаренные реагенты поступают в первый реактор. Когда испаренные реагенты протекают через неподвижный слой катализатора в реакторе, основной реакцией является дегидрирование нафтенов до ароматических углеводородов (как описано ранее в данном документе), что очень сильно эндотермический и приводит к значительному снижению температуры между входом и выходом реактора. Для поддержания необходимой температуры реакции и скорости реакции испаренный поток повторно нагревается во втором огневом нагревателе перед тем, как он пройдет через второй реактор. Температура снова снижается во втором реакторе, и испарившийся поток необходимо снова нагреть в третьем огневом нагревателе, прежде чем он пройдет через третий реактор. Когда испаренный поток проходит через три реактора, скорость реакции снижается, и поэтому реакторы становятся больше. В то же время количество повторного нагрева, требуемого между реакторами, становится меньше. Обычно три реактора - это все, что требуется для обеспечения желаемой производительности установки каталитического риформинга.

В некоторых установках используются три отдельных огневых обогревателя, как показано на принципиальной схеме, а в некоторых установках используется одинарный обогреватель с тремя отдельными нагревательными змеевиками.

Горячие продукты реакции из третьего реактора частично охлаждаются, протекая через теплообменник, где сырье для первого реактора предварительно нагревается, а затем проходят через водоохлаждаемый теплообменник перед тем, как пройти через регулятор давления (PC) в газовый сепаратор.

Большая часть богатого водородом газа из емкости газового сепаратора возвращается на всасывание рециркулирующего водорода. газовый компрессор а чистое производство богатого водородом газа в результате реакций реформинга экспортируется для использования в других процессах нефтепереработки, которые потребляют водород (например, в установках гидрообессеривания и / или установка гидрокрекинга ).

Жидкость из емкости газового сепаратора направляется в колонна фракционирования обычно называют стабилизатор. Головной отходящий газ из стабилизатора содержит побочные газы метан, этан, пропан и бутан, образующиеся в реакциях гидрокрекинга, как объяснено выше в обсуждении химии реакции в установке каталитического риформинга, и он также может содержать небольшое количество водорода. Этот отходящий газ направляется на центральный газоперерабатывающий завод НПЗ для удаления и извлечения пропана и бутана. Остаточный газ после такой обработки становится частью системы топливного газа нефтеперерабатывающего завода.

Остаточный продукт из стабилизатора представляет собой высокооктановый жидкий продукт риформинга, который станет компонентом бензина нефтеперерабатывающего завода. Риформиат может быть смешан непосредственно в резервуаре бензина, но часто он разделяется на два или более потоков. Обычная схема рафинирования состоит из фракционирования продукта риформинга на два потока: легкий и тяжелый продукт риформинга. Легкий продукт риформинга имеет более низкое октановое число и может использоваться как изомеризация сырье, если это устройство доступно. Тяжелый продукт риформинга имеет высокое октановое число и низкое содержание бензола, поэтому он является отличным компонентом смеси для бензинового бассейна.

Бензол часто удаляют с помощью специальной операции по уменьшению содержания бензола в продукте риформинга, поскольку готовый бензин часто имеет верхний предел содержания бензола (в UE это 1% объема). Извлеченный бензол можно продавать как сырье для химической промышленности.

Катализаторы и механизмы

Большинство катализаторов каталитического риформинга содержат платину или рений на кремнезем или же кремнезем-глинозем опорная база, а некоторые содержат как платину, так и рений. Свежий катализатор хлорированный (хлорированный) перед использованием.

Благородные металлы (платина и рений) считаются каталитическими центрами реакций дегидрирования, а хлорированный оксид алюминия обеспечивает кислота участки, необходимые для реакций изомеризации, циклизации и гидрокрекинга.[12] При хлорировании следует проявлять особую осторожность. В самом деле, если бы не хлорирование (или недостаточное хлорирование), платина и рений в катализаторе почти немедленно восстанавливались бы до металлического состояния водородом в паровой фазе. С другой стороны, чрезмерное хлорирование может чрезмерно снизить активность катализатора.

Активность (то есть эффективность) катализатора в установке полурагенеративного каталитического риформинга со временем снижается во время работы на углеродистый кокс осаждение и потеря хлоридов. Активность катализатора можно периодически регенерировать или восстанавливать путем высокотемпературного окисления кокса in situ с последующим хлорированием. Как указывалось ранее в данном документе, установки полувегенеративного каталитического риформинга регенерируют примерно раз в 6-24 месяцев. Чем выше жесткость условий реакции (температура), тем выше октановое число полученного продукта риформинга, но также тем короче продолжительность цикла между двумя регенерациями. Продолжительность цикла катализатора также очень зависит от качества сырья. Однако, независимо от сырой нефти, используемой на нефтеперерабатывающем заводе, для всех катализаторов требуется максимальная конечная точка кипения нафты, составляющая 180 ° C.

Обычно катализатор можно регенерировать, возможно, 3 или 4 раза, прежде чем он должен быть возвращен производителю для утилизации ценного содержания платины и / или рения.[12]

Слабые стороны и конкуренция

Чувствительность каталитического риформинга к загрязнению серой и азотом требует гидроочистки нафты перед ее поступлением в установку риформинга, что увеличивает стоимость и сложность процесса. Дегидрирование, важный компонент риформинга, является сильно эндотермической реакцией и, как таковая, требует внешнего нагрева емкости реактора. Это приводит как к затратам, так и к выбросам в процессе. Каталитический риформинг имеет ограниченную способность перерабатывать нафту с высоким содержанием нормальных парафинов, например нафта из газожидкостных установок (GTL). Продукт риформинга имеет гораздо более высокое содержание бензола, чем допустимо действующим законодательством многих стран. Это означает, что продукт риформинга должен либо подвергаться дальнейшей переработке в установке экстракции ароматических углеводородов, либо смешиваться с соответствующими потоками углеводородов с низким содержанием ароматических углеводородов. Для каталитического риформинга требуется целый ряд других технологических установок на НПЗ (кроме дистилляционной башни, нафта установка гидроочистки, обычно установка изомеризации для обработки легкой нафты, установка экстракции ароматических углеводородов и т. д.), что делает ее недоступной для небольших (микро) нефтеперерабатывающих заводов.

Основные лицензиары процессов каталитического риформинга, UOP и Axens, постоянно работают над улучшением катализаторов, но скорость улучшения, похоже, приближается к физическим пределам. Это способствует появлению новых технологий переработки нафты в бензин такими компаниями, как Chevron Phillips Chemical (Аромакс [16]) и синтез NGT (Метаформинг [16], [17]).

Экономика

Эта секция нуждается в расширении. Вы можете помочь добавляя к этому. (Декабрь 2017 г.) |

Каталитический риформинг выгоден тем, что превращает длинноцепочечные углеводороды, спрос на которые ограничен, несмотря на высокое предложение, в короткоцепочечные углеводороды, которые из-за их использования в бензиновом топливе пользуются гораздо большим спросом. Его также можно использовать для улучшения октанового числа короткоцепочечных углеводородов путем их ароматизации.[18]

Рекомендации

- ^ Биографические воспоминания Владимира Гензеля написано Стэнли Гембики, опубликовано Национальной академией наук в 2006 г.

- ^ Платформинг описан на сайте UOP В архиве 30 декабря 2006 г. Wayback Machine

- ^ Канадские правила по бензолу в бензине В архиве 2004-10-12 на Wayback Machine

- ^ Правила Соединенного Королевства по бензолу в бензине В архиве 23 ноября 2006 г. Wayback Machine

- ^ Нормы США по бензолу в бензине

- ^ «Анализ сырой нефти на острове Барроу» (PDF). Архивировано из оригинал (PDF) на 2008-03-09. Получено 2006-12-16.

- ^ «Анализ сырой нефти Mutineer-Exeter» (PDF). Архивировано из оригинал (PDF) на 2008-03-09. Получено 2006-12-16.

- ^ Анализ сырой нефти смеси CPC

- ^ Анализ сырой нефти Draugen В архиве 28 ноября 2007 г. Wayback Machine

- ^ Техническое руководство OSHA, раздел IV, глава 2, Процессы нефтепереработки (Публикация Управление по охране труда )

- ^ а б c d е Arani, H.M .; Ширвани, М .; Safdarian, K .; Доросткар, Э. (декабрь 2009 г.). «Процедура комкования для кинетической модели каталитического риформинга нафты». Бразильский журнал химической инженерии. 26 (4): 723–732. Дои:10.1590 / S0104-66322009000400011. ISSN 0104-6632.

- ^ а б c Gary, J.H .; Хандверк, Г. (1984). Технология и экономика нефтепереработки (2-е изд.). Марсель Деккер, Inc. ISBN 0-8247-7150-8.

- ^ Патент США 5011805, Катализатор дегидрирования, дегидроциклизации и риформинга (Изобретатель: Ральф Дессау, цессионарий: Mobil Oil Corporation)

- ^ «Платформинг CCR» (PDF). uop.com. 2004. Архивировано с оригинал (PDF) 9 ноября 2006 г.

- ^ Опции октанизации (Сайт Axens)

- ^ а б http://subscriber.hydrocarbonpublishing.com/ReviewP/Review3q17catr.pdf

- ^ http://sk.ru/net/1110056/b/news/archive/2015/07/30/leading-industry-magazine-hydrocarbon-processing-acknowledges-ngts_2700_-innovation-process.aspx

- ^ Лихтарович, Марек. «Крекинговый и родственный НПЗ». Получено 2017-12-03.

внешняя ссылка

- Процессы нефтепереработки, краткий обзор

- Колорадская горная школа, конспект лекций (Глава 10, Процессы нефтепереработки, Каталитический НПЗ Джон Джечура, адъюнкт-профессор)

- Руководство для студентов по переработке (прокрутите вниз до Платформинг)

- Современный НПЗ Веб-сайт Делфтский технологический университет, Нидерланды (используйте функцию поиска для Реформирование)

- Основные научные и технические проблемы разработки новых процессов нефтепереработки (Сайт IFP)