Контроль процесса - Process control

эта статья нужны дополнительные цитаты для проверка. (Октябрь 2017 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

Автоматический контроль процесса в непрерывные производственные процессы это комбинация техника управления и химическая инженерия дисциплины, использующие системы промышленного управления для достижения уровня стабильности, экономичности и безопасности производства, который не может быть достигнут только ручным управлением человека. Он широко применяется в таких отраслях, как нефтепереработка, производство целлюлозы и бумаги, химическая обработка и электростанции.

Существует широкий диапазон размеров, типов и сложности, но это позволяет небольшому количеству операторов управлять сложными процессами с высокой степенью согласованности. Разработка больших автоматических систем управления технологическим процессом сыграла важную роль в создании возможностей для проектирования больших объемов и сложных процессов, которые нельзя было бы использовать иначе экономически или безопасно.

Применения могут варьироваться от контроля температуры и уровня в отдельном технологическом сосуде до полного химического завода с несколькими тысячами контуры управления.

История

Первые прорывы в области управления технологическим процессом чаще всего проявлялись в виде устройств контроля воды. Ктесибиосу из Александрии приписывают изобретение поплавковых клапанов для регулирования уровня воды в водяных часах в 3 веке до нашей эры. В I веке нашей эры цапля из Александрия изобрел водяной клапан, похожий на заливной клапан, используемый в современных туалетах.[1]

Более поздние изобретения в области управления технологическим процессом касались основных принципов физики. В 1620 году Корнлис Дреббель изобрел биметаллический термостат для контроля температуры в печи. В 1681 году Денис Папен обнаружил, что давление внутри сосуда можно регулировать, помещая грузы на крышку сосуда.[1] В 1745 году Эдмунд Ли создал веерный хвост для повышения эффективности ветряной мельницы; Фантайл представлял собой ветряную мельницу меньшего размера, размещенную на 90 ° относительно больших вентиляторов, чтобы мельница была направлена прямо на встречный ветер.

С началом промышленной революции в 1760-х годах изобретения в области управления технологическими процессами были направлены на замену людей-операторов механизированными процессами. В 1784 году Оливер Эванс создал водяную мельницу, работавшую с ведрами и шнековыми конвейерами. Генри Форд применил ту же теорию в 1910 году, когда была создана конвейерная линия, чтобы уменьшить вмешательство человека в процесс производства автомобилей.[1]

Для бесступенчатого управления технологическим процессом лишь в 1922 г. появился формальный закон управления для того, что мы сейчас называем ПИД-регулирование или трехчленный контроль был впервые разработан с использованием теоретического анализа, Русский американец инженер Николас Минорский.[2] Минорский занимался исследованиями и проектированием системы автоматического управления кораблем для ВМС США и основывал свой анализ на наблюдениях за рулевой. Он отметил, что рулевой управлял кораблем, основываясь не только на текущей ошибке курса, но и на прошлой ошибке, а также на текущей скорости изменения;[3] Затем Минорский дал ему математическую трактовку.[4]Его целью была стабильность, а не общий контроль, что значительно упростило задачу. Хотя пропорциональное управление обеспечивало устойчивость к небольшим возмущениям, его было недостаточно для борьбы с устойчивыми возмущениями, особенно с сильным штормом (из-за установившаяся ошибка ), что потребовало добавления интегрального члена. Наконец, для повышения стабильности и контроля был добавлен производный член.

Развитие современных АСУ ТП

Управление технологическими процессами на крупных промышленных предприятиях прошло много этапов. Первоначально управление будет осуществляться с локальных панелей технологического предприятия. Однако это потребовало значительных людских ресурсов для работы с этими рассредоточенными группами, и не было общего обзора процесса. Следующим логическим шагом стала передача всех заводских измерений в центральную диспетчерскую с постоянно обслуживаемым персоналом. Фактически это была централизация всех локализованных панелей с преимуществами более низкого уровня персонала и более легкого обзора процесса. Часто контроллеры находились за панелями диспетчерской, и все автоматические и ручные управляющие сигналы передавались обратно на завод. Однако, обеспечивая централизованное управление, эта компоновка была негибкой, поскольку каждый контур управления имел собственное аппаратное обеспечение контроллера, а для просмотра различных частей процесса требовалось постоянное движение оператора в диспетчерской.

С появлением электронных процессоров и графических дисплеев стало возможным заменить эти дискретные контроллеры компьютерными алгоритмами, размещенными в сети стоек ввода / вывода с собственными процессорами управления. Они могут быть распределены по предприятию и сообщаться с графическим дисплеем в диспетчерской или комнатах. Так родилась распределенная система управления.

Внедрение DCS позволило легко соединить и переконфигурировать средства управления производством, такие как каскадные петли и блокировки, а также облегчить взаимодействие с другими производственными компьютерными системами. Он обеспечил сложную обработку аварийных сигналов, ввел автоматическую регистрацию событий, устранил необходимость в физических записях, таких как регистраторы диаграмм, позволил объединить стойки управления в сеть и, таким образом, разместить их локально на заводе, чтобы сократить количество прокладок кабелей, а также обеспечил высокоуровневые обзоры состояния завода и производства уровни.

Иерархия

Прилагаемая диаграмма представляет собой общую модель, которая показывает функциональные уровни производства в большом процессе с использованием процессора и компьютерного управления.

Ссылаясь на схему: Уровень 0 содержит полевые устройства, такие как датчики расхода и температуры (показания параметров процесса - PV), и конечные элементы управления (FCE), такие как регулирующие клапаны; Уровень 1 содержит промышленные модули ввода / вывода (I / O) и связанные с ними распределенные электронные процессоры; Уровень 2 содержит управляющие компьютеры, которые собирают информацию от узлов процессора в системе и предоставляют экраны управления оператором; Уровень 3 - это уровень контроля производства, который напрямую не контролирует процесс, но занимается мониторингом производства и мониторингом целей; Уровень 4 - это уровень планирования производства.

Модель управления

Чтобы определить фундаментальную модель для любого процесса, входы и выходы системы определяются иначе, чем для других химических процессов.[5] Уравнения баланса определяются управляющими входами и выходами, а не материальными входами. Модель управления - это набор уравнений, используемых для прогнозирования поведения системы, которые могут помочь определить, какой будет реакция на изменения. Переменная состояния (x) - это измеримая переменная, которая является хорошим индикатором состояния системы, например, температура (энергетический баланс), объем (массовый баланс) или концентрация (компонентный баланс). Входная переменная (u) - это заданная переменная, которая обычно включает расход.

Важно отметить, что входящие и исходящие потоки считаются управляющими входами. Управляющий вход можно классифицировать как управляемую, возмущающую или неконтролируемую переменную. Параметры (p) обычно являются физическим ограничением и чем-то, что фиксируется для системы, например, объемом емкости или вязкостью материала. Выход (y) - это показатель, используемый для определения поведения системы. Управляющий выход можно разделить на измеряемый, неизмеряемый или неконтролируемый.

Типы

Процессы можно охарактеризовать как периодические, непрерывные или гибридные. [6]. Пакетные приложения требуют, чтобы определенные количества сырья были объединены определенным образом в течение определенной продолжительности для получения промежуточного или конечного результата. Одним из примеров является производство клеев и клеев, которое обычно требует смешивания сырья в нагретом сосуде в течение определенного периода времени для образования определенного количества конечного продукта. Другими важными примерами являются производство продуктов питания, напитков и лекарств. Периодические процессы обычно используются для производства относительно небольшого или среднего количества продукта в год (от нескольких фунтов до миллионов фунтов).

Непрерывная физическая система представлена с помощью переменных, которые плавны и непрерывны во времени. Например, регулирование температуры воды в нагревательной рубашке является примером непрерывного управления технологическим процессом. Некоторые важные непрерывные процессы - это производство топлива, химикатов и пластмасс. Непрерывные производственные процессы используются для производства очень больших объемов продукции в год (от миллионов до миллиардов фунтов). Такие элементы управления используют Обратная связь например, в ПИД-регулятор ПИД-регулятор включает функции пропорционального, интегрирующего и производного регуляторов.

Приложения, содержащие элементы управления периодическим и непрерывным процессом, часто называют гибридными приложениями.

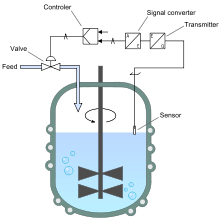

Контуры управления

Основным строительным блоком любой промышленной системы управления является контур управления, который управляет только одной переменной процесса. Пример показан на прилагаемой диаграмме, где расход в трубопроводе регулируется ПИД-регулятором, которому помогает, по сути, каскадный контур в виде сервоконтроллера клапана, чтобы гарантировать правильное положение клапана.

Некоторые большие системы могут иметь несколько сотен или тысяч контуров управления. В сложных процессах циклы интерактивны, так что работа одного цикла может влиять на работу другого. Системная диаграмма для представления контуров управления представляет собой Схема трубопроводов и КИПиА.

Обычно используемые контроллеры: Программируемый логический контроллер (ПЛК), Распределенная система управления (DCS) или SCADA.

Показан еще один пример. Если бы регулирующий клапан использовался для поддержания уровня в резервуаре, контроллер уровня сравнивал бы эквивалентное показание датчика уровня с заданным значением уровня и определял, было ли необходимо большее или меньшее открытие клапана для поддержания уровня постоянным. Затем каскадный регулятор потока может рассчитать изменение положения клапана.

Экономические преимущества

Экономический характер многих продуктов, производимых в периодическом и непрерывном процессах, требует высокоэффективной работы из-за низкой прибыли. Конкурирующим фактором в управлении процессом является то, что продукты должны соответствовать определенным спецификациям, чтобы быть удовлетворительными. Эти спецификации могут иметь две формы: минимум и максимум для свойства материала или продукта или диапазон, в пределах которого должно находиться свойство.[7] Все контуры восприимчивы к сбоям, поэтому необходимо использовать буфер для заданных значений процесса, чтобы гарантировать, что нарушения не приведут к выходу материала или продукта за пределы спецификации. Этот буфер требует экономических затрат (например, дополнительная обработка, поддержание повышенных или пониженных условий процесса и т. Д.).

Эффективность процесса можно повысить за счет снижения маржи, необходимой для обеспечения соответствия спецификациям продукта.[7] Это можно сделать, улучшив контроль над процессом, чтобы свести к минимуму влияние нарушений на процесс. Эффективность повышается за счет двухэтапного метода уменьшения дисперсии и смещения цели.[7] Маржа может быть уменьшена за счет различных усовершенствований процесса (например, модернизации оборудования, усовершенствованных методов контроля и т. Д.). После того, как границы сужаются, можно провести экономический анализ процесса, чтобы определить, как следует сместить целевое значение уставки. Менее консервативные настройки процесса приводят к повышению экономической эффективности.[7] Эффективные стратегии управления процессами увеличивают конкурентное преимущество производителей, которые их нанимают.

Смотрите также

- Привод

- Автоматизация

- Автоматическое управление

- Проверить весы

- Контроллер с обратной связью

- Техника управления

- Контур управления

- Панель управления

- Система контроля

- Теория управления

- Управляемость

- Контроллер (теория управления)

- Круиз-контроль

- Текущая петля

- Цифровое управление

- Распределенная система управления

- Обратная связь

- Прямая связь

- Fieldbus

- Управления клапаном

- Нечеткая система управления

- Планирование усиления

- Интеллектуальное управление

- Преобразование Лапласа

- Линейное управление с изменением параметров

- Инструменты измерения

- Прогностический контроль модели

- Негативный отзыв

- Нелинейное управление

- Контроллер без обратной связи

- Оперативный историк

- Пропорциональный контроль

- ПИД-регулятор

- Схема трубопроводов и КИПиА

- Положительный отзыв

- Возможности процесса

- Программируемый логический контроллер

- Регулятор (автоматическое управление)

- SCADA

- Сервомеханизм

- Уставка

- График потока сигналов

- Simatic S5 ПЛК

- Управление скользящим режимом

- Контроль температуры

- Преобразователь

- Клапан

- Губернатор Ватта

- Мониторинг управления процессом

использованная литература

- ^ а б c Янг, Уильям Y; Сврчек, Дональд П.; Махони, Брент Р. (2014). «1: Краткая история управления и моделирования». Подход к управлению процессами в реальном времени (3-е изд.). Чичестер, Западный Суссекс, Соединенное Королевство: John Wiley & Sons Inc., стр. 1–2. ISBN 978-1119993872.

- ^ Минорский, Николай (1922). «Курсовая устойчивость автоматически управляемых кузовов». J. Amer. Soc. Военно-морской флот. 34 (2): 280–309. Дои:10.1111 / j.1559-3584.1922.tb04958.x.CS1 maint: ref = harv (ссылка на сайт)

- ^ Беннетт, Стюарт (1993). История контрольной техники 1930-1955 гг.. Лондон: Питер Перегринус Ltd. От имени Института инженеров-электриков. п. 67. ISBN 978-0-86341-280-6.

- ^ Беннетт, Стюарт (1996). «Краткая история автоматического управления» (PDF). Журнал IEEE Control Systems. 16 (3): 17–25. Дои:10.1109/37.506394. Архивировано из оригинал (PDF) на 2016-08-09. Получено 2018-03-25.

- ^ Бекетт, Б. Уэйн (2003). Управление процессами: моделирование, проектирование и симуляция (Серия Prentice-Hall International по физико-химической инженерии. Ред.). Река Аппер Сэдл, Нью-Джерси: Prentice Hall PTR. С. 57–58. ISBN 978-0133536409.

- ^ https://www.mindsmapped.com/difference-between-continuous-and-batch-process/

- ^ а б c d Смит, К. Л. (март 2017 г.). «Управление процессами в обрабатывающих отраслях - Часть 2: Характеристики устойчивого состояния». Прогресс химического машиностроения: 67–73.

дальнейшее чтение

- Уокер, Марк Джон (2012-09-08). Программируемый логический контроллер: предыстория, возникновение и применение (PDF) (Кандидатская диссертация). Отделение связи и систем факультета математики, вычислительной техники и технологий: Открытый университет. В архиве (PDF) из оригинала на 2018-06-20. Получено 2018-06-20.