Металлический шланг - Metal hose

Эта статья поднимает множество проблем. Пожалуйста помоги Улучши это или обсудите эти вопросы на страница обсуждения. (Узнайте, как и когда удалить эти сообщения-шаблоны) (Узнайте, как и когда удалить этот шаблон сообщения)

|

Металлические шланги с разными соединениями |

А металлический шланг представляет собой гибкий металлический элемент лески. Существует два основных типа металлических шлангов, которые различаются по своей конструкции и применению: шланги с полосовой обмоткой и гофрированные шланги. Полосковые шланги обладают высокой механической прочностью (например, предел прочности и прочность на разрыв). Гофрированные шланги выдерживают высокое давление и обеспечивают максимальную герметичность за счет своего материала. Гофрированные шланги тоже выставляют устойчивость к коррозии и герметичность в самых экстремальных условиях, например, в агрессивных морская вода или при экстремальных температурах, например, в космосе или при транспортировке охлажденного сжиженного газа. Они особенно хорошо подходят для транспортировки горячих и холодных веществ.

С более чем столетней историей, металлические шланги привели к появлению других гибких линейных элементов, в том числе металлических. компенсаторы, металл мехи а также полугибкие и гибкие металлические трубы. В Германия Только на металлические шланги зарегистрировано около 3500 патентов.

Истоки

Первый металлический шланг технически представлял собой ленточный шланг. Он был изобретен в 1885 году ювелирным мастером Генрихом Витценманном (1829–1906) из г. Пфорцхайм, Германия, вместе с французским инженером Эженом Левавассером. Шланг был смоделирован по образу ожерелья из гусиного горла - украшения, которое состояло из переплетенных металлических полос. Первоначальная конструкция шланга была основана на спирально рулонная металлическая полоса с S-образным профилем. Профиль сцеплен по виткам спиральной катушки. Из-за полости между соединяемыми профилями это не создавало плотной посадки. Полость герметизировалась с помощью резина нить.

газовые приложения в 1900 году |

первая брошюра по металлическим шлангам |

В результате получился неизменно гибкий, герметичный стальной корпус любой длины и диаметра с высокой механической прочностью. Во Франции он был запатентован 4 августа 1885 года под номером патента 170 479, а в Германии 27 августа 1885 года под номером патента Германии № 34 871.

С 1886 по 1905 год Генрих Витценманн продолжал разрабатывать множество заслуживающих внимания профилей для производства шлангов, которые по-прежнему имеют техническое значение. В 1894 году он зарегистрировал патент на двойной металлический шланг, состоящий из двух коаксиальных металлических шлангов, скрученных в противоположных направлениях. Дальнейшие модификации первоначальной формы были направлены на использование различных материалов шланга и различных веществ для резьбового уплотнения, включая резину, текстильные нити, асбест и проволока.

Важный вариант металлического шланга можно отнести к изобретателю Зигфриду Франку из Франкфурта, Германия. В 1894 году он запатентовал метод свертывания спиральной гофры в гладкую жесткую трубу. Генрих Витценманн уже проводил эксперименты в этом направлении несколькими годами ранее, но не продолжал свои попытки создать патентоспособный результат. Только в двадцатых и тридцатых годах XX века администратору отеля Альберту Драйеру из Люцерна, Швейцария, удалось создать удовлетворительную кольцевую гофру для производства металлических гофрированных шлангов.

техническая информация с 1915 г. |

металлические шланги для промышленности |

Продолжение развития

Эмиль Витценманн, сын Генриха Витценмана, в 1909 году разработал форму металлического шланга, которая устранила необходимость в какой-либо уплотнительной нити, будь то резина, текстильное волокно или асбест. В шланге этого типа края полосы не сцепляются друг с другом, а примыкают друг к другу и плавно соединяются. сваренный все вместе. В 1920 году Эмиль Витценманн изобрел металлический компенсатор. Это изобретение было основано на сварном гофрированном металлическом шланге с двойными стенками (с защитной оболочкой) с радиальной гибкостью. В 1929 году впервые стало возможным изготовление металлических сильфонов. Они также были разработаны Альбертом Дрейером из Люцерн, но независимо от Витценмана.

Металлические сильфоны создаются путем скатывания кольцевых гофров в гладкую экструдированную или сварную трубу. В 1946 году Альберт Драйер разработал многостенный шарнир, который также был спроектирован так, чтобы выдерживать осевые движения: осевой компенсатор.

Полосовой шланг

Ленточные шланги состоят из спирали которые слабо связаны. Это делает их очень гибкими. Эти шланги бывают двух основных вариантов - либо с зацепленным профилем, либо со сблокированным профилем, таким как профиль Agraff. Оба варианта обеспечивают высокую гибкость благодаря структуре профиля. Однако это приводит к тому, что они не полностью герметичны. По этой причине их часто используют в качестве изоляционных или защитных шлангов вокруг внутренней трубы.

|

Структура и функции

Полосовые шланги создаются путем спиральной намотки холоднокатаной профилированной металлической полосы на оправка где спиральные витки соединены между собой, но остаются подвижными из-за типа профилирования. Этот принцип подвижного соединения между профилированными змеевиками приводит к высокой гибкости и подвижности металлических ленточных шлангов. Большинство полосок сделано из оцинкованная сталь, нержавеющая сталь или латунь, которые могут быть покрыты хромом или никелем.

Свойства полосовых шлангов

Шланги с полосовой обмоткой обладают огромным сопротивлением растяжению и поперечному давлению, высокой скручивание и отличная химическая и термическая стабильность. Из-за своей конструкции они не на 100% герметичны.

Типы полосовых шлангов

Свойства металлического рукава определяются несколькими факторами: формой профиля, размерами полосы, материалом и, если применимо, типом печать.

Полосовые шланги доступны с круглым и многоугольным поперечным сечением.

Автомобилестроение Чаще всего используются шланги с металлической герметизацией. Введение хлопковой, резиновой или керамической уплотнительной нити в специально профилированную камеру в процессе намотки приводит к большей герметичности. Для максимальной герметичности шланги с лентой можно также обшить ПВХ или силикон. Формы профилей варьируются от простых профилей для фиксации до высоконадежных профилей Agraff.

Области применения полосовых шлангов

Ленточные шланги часто используются в качестве гибких термостойких и устойчивых к старению элементов в выхлопном оборудовании, особенно в грузовиках и специальных транспортных средствах, таких как тракторы. Они также используются в качестве защитных шлангов для световодов и электрических линий в волоконная оптика, или в контрольно-измерительном оборудовании. В качестве миниатюрных шлангов диаметром от 2,0 до 0,3 мм они также используются в медицинской технике, например, для эндоскопия.

Кроме того, ленточные шланги используются для извлечения и транспортировки таких веществ, как дым, стружка, гранулят и т. Д. Они также подходят в качестве защитных шлангов для гофрированных линий, чтобы предотвратить чрезмерное удлинение и действовать как вкладыш (направляющий шланг внутри гофрированного шланга. ) для оптимизации условия потока.

Металлические шланги с полосовой обмоткой также включают «гибкие рукава» или «лебединые шеи». Они состоят из круглой проволочной катушки, на которую намотан треугольный провод. Они могут изгибаться в любом направлении и оставаться неподвижными в любом положении. Они используются, например, для гибких опор ламп, луп и микрофонов.

Гофрированный шланг

Гофрированные шланги герметичны и герметичны. Допустимые рабочие давления для рукавов малых размеров достигают 380 бар (с трехкратным запасом прочности на разрыв). Сопротивление давлению больших размеров ниже по техническим причинам. Модели из нержавеющей стали обладают термостойкостью до прибл. 600 ° C, в зависимости от нагрузки давления, при использовании специальных материалов возможны даже более высокие значения. Гофрированные шланги из нержавеющей стали можно использовать в низкотемпературном диапазоне до -270 ° C.

Структура и функции

Гофрированные шланги используются как экономичные гибкие соединительные элементы, позволяющие перемещаться, тепловое расширение и вибрации, и их можно использовать в качестве заправочных шлангов. Исходный материал представляет собой бесшовную или прямошовную тонкостенную трубу, в которую механическими или гидравлическими средствами с помощью специальных инструментов вводят гофры. Гофрированные шланги абсолютно герметичны и используются для транспортировки жидкостей или газов под давлением или в качестве вакуумных линий. Их также называют напорными шлангами. Их особая конструкция обеспечивает гибкость и устойчивость к давлению.

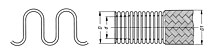

Виды гофрированного шланга

Существует два основных варианта гофрированных рукавов, различающихся по типу гофры: кольцевая гофра и спиральная гофра. В шлангах со спиральным гофром обычно используется правый змеевик с постоянным подача кольцевая гофра, с другой стороны, состоит из большого количества расположенных на одинаковом расстоянии параллельных гофр, основная плоскость которых перпендикуляр к оси шланга. Шланги с кольцевым гофром имеют очевидные преимущества перед шлангами со спиральным гофром:

- При правильной установке они не подвержены деформации скручивания во время скачков давления.

- Благодаря форме профиля они легко соединяются с соединительной арматурой.

Это увеличивает надежность процесса при сборке и использовании кабелепровода. По этой причине кольцевые гофрированные шланги гораздо более распространены, за некоторыми исключениями.

Производство гофрированных рукавов

Первым шагом в создании гофрированного шланга является преобразование исходной металлической полосы от бухты в гладкую, сваренную в продольном направлении трубу. Полоса непрерывно сваривается с использованием высокоточного метода сварки в защитном газе. Затем трубка гофрируется одним из следующих способов:

- Метод гидравлического гофрирования расширяет трубу изнутри наружу. Этот метод используется для создания кольцевых гофрированных рукавов.

- С другой стороны, метод механического гофрирования используется для производства как кольцевых, так и спиральных гофрированных шлангов. Обычно несколько профилированных прижимных роликов располагаются вокруг трубы со смещением, которое позволяет им вкатывать желаемый профиль гофрирования в трубу снаружи внутрь. Оба метода гофрирования вызывают упрочнение материала и, таким образом, увеличивают сопротивление давлению и усталость гофрированных шлангов.

Кроме того, гофрированные шланги могут изготавливаться особым способом, который тесно связан с производством ленточных шлангов. В этой процедуре стартовой полосе придается гофрированный профиль в продольном направлении. Затем эта профильная полоса наматывается по спирали, и перекрывающиеся витки плотно свариваются по спиральному шву. После гофрирования шланг может быть снабжен оплеткой (см. Ниже). В этом случае шланг затем проходит через плетеную машину с кольцевыми держателями катушек с проволокой, или так называемыми бобинами.

Пучки проводов наматываются по спирали вокруг шланга, а также попеременно накладываются друг на друга. В результате получается трубчатая тесьма с характерным крест-накрест. После того, как фитинги смонтированы, шлангопровод готов. Производственные испытания являются неотъемлемой частью производственного процесса. Он включает входящие испытания исходного материала, а также измерения размеров, герметичность и давление готовой трубы.

Гибкость

В гибкость шланга достигается за счет упругости гофрированного профиля. Когда шланг изгибается, внешние гофры разделяются, а внутренние гофры сжимаются. Гибкость, поведение при изгибе и стабильность давления гофрированных шлангов зависят от выбранной формы профиля. Хотя гибкость увеличивается с увеличением высоты профиля и уменьшением расстояния между гофрами, сопротивление давлению уменьшается. Часто требуемые полугибкие характеристики изгиба достигаются за счет плоских профилей. В зависимости от использования шланга могут быть реализованы профили специальной формы для конкретного применения.

миниатюрные металлические шланги для медицинского или оптоэлектронного применения |

Сопротивление давлению и гибкость также можно изменить, варьируя толщину стенки. Уменьшение толщины стенки увеличивает гибкость, но снижает сопротивление шланга давлению.

Специальные конструкции

Миниатюрные шланги диаметром всего несколько миллиметров очень гибкие, но при этом очень прочные. При наличии специальной оболочки они могут использоваться в малоинвазивных хирургия. Модели с внутренним вкладышем (см. Ниже) и специальными разъемами используются для лазерных или оптоэлектронных приложений. Наименьший диаметр миниатюрных шлангов - 1,8 мм.

Области применения металлических шлангов

коррогенные шланги для промышленного применения |

Эта современная технология, отвечающая высоким требованиям к транспортировке горячих и холодных веществ, имеет следующие основные области применения:

- Электротехническая промышленность и машиностроение: как защитный шланг для электрических кабелей или световодов

- В качестве всасывающего, транспортировочного и охлаждающего шланга, например при транспортировке и транспортировке сжиженного газа

- Автомобильная промышленность: как шланг для выхлопных газов, который действует как гаситель вибрации в выхлопных системах.

- В качестве вентиляционного шланга в строительном техническом оборудовании

- Стальная промышленность

- Контрольно-измерительное оборудование

- Медицинское оборудование

- Авиация и космические путешествия

- Реакторная техника

- Альтернативная энергетика (солнечное тепло, ветряные турбины и т. д.)

Свойства металлических шлангов

Металлические шланги выдерживают высокое давление и обеспечивают максимальную герметичность благодаря материалу, из которого они изготовлены. Их гибкость придает им прочность на разрыв и разрыв. Кроме того, они отличаются стойкостью к коррозии и давлению даже в экстремальных условиях, таких как воздействие агрессивной морской воды, сильных вибраций и экстремальных температур, например, в космосе или при транспортировке охлажденного сжиженного газа.

Оплетка металлических шлангов

плетеный канал для развязки движения в выхлопных системах автомобиля

Для увеличения сопротивления давлению металлические шланги могут быть снабжены одно- или двухслойной оплеткой. Оплетка прочно соединена с фитингами шланга с обеих сторон для поглощения продольных сил, вызванных внутренним давлением. Благодаря своей гибкости, оплетка идеально адаптируется к движению шланга. Оплетка шланга состоит из пучков проводов, намотанных на правую и левую стороны, которые попеременно накладываются друг на друга. Это не только предотвращает удлинение шланга из-за внутреннего давления, но также поглощает внешние силы растяжения и защищает шланг снаружи. Основной материал проволочной оплетки обычно такой же, как и у гофрированного шланга. Также возможно выбрать другие материалы в интересах большей коррозионной стойкости или по экономическим соображениям.

Плетение также значительно увеличивает сопротивление шланга внутреннему давлению. Тесьма гибко приспосабливается к движению шланга. Это применимо, даже если используется вторая оплетка, которая дополнительно увеличивает сопротивление давлению. Способ крепления оплетки к соединительной арматуре зависит от ее типа и требований к шлангу. В тяжелых условиях эксплуатации на оплетку можно намотать дополнительную катушку из круглой проволоки или оплетку можно поместить в защитный шланг.

Рис.: Металлический шланг с защитной оплеткой в качестве разъединителя выхлопных систем автомобиля.

Принцип работы металлической оплетки

Плетение проволоки работает по принципу ленивых щипцов. Когда к шлангу прикладывается осевое натяжение, оплетка достигает предела растяжения. Это означает, что провода лежат на плотном расстоянии друг от друга с наименьшим углом пересечения, создавая оплетку шланга наименьшего возможного диаметра и наибольшей возможной длины. Когда шланг сжимается в осевом направлении, угол пересечения и диаметр увеличиваются до максимальных значений.

использованная литература

Источники

- Кох, Ханс-Эберхард: 100 Jahre Metallschlauch Pforzheim, 1995

- Witzenmann Group: архивы компании

- История компании Witzenmann GmbH, автор Грегор Мюльталер

- Райнхард Гропп, Марк Секнер, Бернд Сигер: Гибкие металлические трубы. В: Художественная библиотека 382. Süddeutscher Verlag onpact, Мюнхен, 2016 г.

- Карло Буркхардт, Берт Балмер: Технология автомобильных развязывающих элементов В: Художественная библиотека 237. Süddeutscher Verlag onpact, Мюнхен, 2008 г.

- металлический шланг ручной. Витценманн, Пфорцхайм 2007.