Вакуумный насос - Vacuum pump - Wikipedia

Эта статья нужны дополнительные цитаты для проверка. (Ноябрь 2007 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

А вакуумный насос это устройство, которое рисует газ молекулы из запечатанного объем чтобы оставить после себя частичную вакуум. Работа вакуумного насоса заключается в создании относительного вакуума в пределах емкости. Первый вакуумный насос был изобретен в 1650 г. Отто фон Герике, и ему предшествовал всасывающий насос, который восходит к древности.[1]

История

Ранние насосы

Предшественник пылесоса насос был всасывающий насос. Всасывающие насосы двойного действия найдены в г. Помпеи.[2] Арабский инженер Аль-Джазари позже описал всасывающие насосы двойного действия как часть водоподъемных машин 13 века. Он также сказал, что всасывающий насос использовался в сифоны разрядить Греческий огонь.[3] Всасывающий насос позже появился в средневековой Европе в 15 веке.[3][4][5]

К 17 веку конструкция водяных насосов улучшилась до такой степени, что они производили измеримый вакуум, но это не сразу стало понятно. Что было известно, так это то, что всасывающие насосы не могут откачивать воду выше определенной высоты: 18 флорентийских ярдов согласно измерениям, сделанным около 1635 года, или около 34 футов (10 м).[6] Это ограничение было проблемой в проектах ирригации, шахтного дренажа и декоративных фонтанов, запланированных герцогом Тоскана, поэтому герцог заказал Галилео Галилей чтобы исследовать проблему. Галилей ошибается в своем Две новые науки (1638), что колонна водяного насоса сломается под собственным весом, когда вода будет поднята на 34 фута.[6] Другие ученые приняли вызов, в том числе Гаспаро Берти, который воспроизвел его, построив первый водяной барометр в Риме в 1639 году.[7] Барометр Берти создал вакуум над водяным столбом, но он не мог этого объяснить. Прорыв совершил ученик Галилея Евангелиста Торричелли в 1643 году. Основываясь на записях Галилея, он построил первый Меркурий барометр и написал убедительный аргумент, что пространство наверху было вакуумом. Затем высота колонны была ограничена максимальным весом, который могло выдержать атмосферное давление; это предельная высота всасывающего насоса.[8]

В 1650 г. Отто фон Герике изобрел первый вакуумный насос.[9] Четыре года спустя он провел свой знаменитый Магдебургские полушария эксперимент, показывающий, что упряжки лошадей не могли разделить два полушария, из которых был удален воздух. Роберт Бойл усовершенствовал конструкцию Герике и провел эксперименты со свойствами вакуума. Роберт Гук также помог Бойлю создать воздушный насос, который помогал создавать вакуум.

19 век

Затем изучение вакуума прекратилось[сомнительный ] до 1855 г., когда Генрих Гайсслер изобрел ртутный поршневой насос и достиг рекордного вакуума около 10 Па (0,1 Торр ). На этом уровне вакуума можно наблюдать ряд электрических свойств, и это возродило интерес к вакууму. Это, в свою очередь, привело к развитию вакуумная труба. В Насос Sprengel был широко используемым производителем вакуума того времени.

20 век

В начале 20 века были изобретены многие типы вакуумных насосов, в том числе молекулярный насос, то диффузионный насос, а турбомолекулярный насос.

Типы

Насосы можно условно разделить на три категории:[10]

В поршневых насосах прямого вытеснения используется механизм многократного расширения полости, позволяющий газам поступать из камеры, герметизировать полость и выпускать ее в атмосферу. В насосах для передачи импульса, также называемых молекулярными насосами, используются высокоскоростные струи плотной жидкости или высокоскоростные вращающиеся лопасти для выбивания молекул газа из камеры. Улавливающие насосы улавливают газы в твердом или адсорбированном состоянии. Это включает в себя крионасосы, геттеры, и ионные насосы.

Насосы прямого вытеснения наиболее эффективны при низком вакууме. Насосы для перекачки импульса в сочетании с одним или двумя поршневыми насосами являются наиболее распространенной конфигурацией, используемой для достижения высокого вакуума. В этой конфигурации поршневой насос прямого вытеснения служит двум целям. Сначала он создает грубый вакуум в вакуумируемом сосуде, прежде чем насос для передачи импульса может быть использован для получения высокого вакуума, поскольку насосы для передачи импульса не могут начать откачку при атмосферном давлении. Во-вторых, поршневой насос прямого вытеснения поддерживает насос передачи импульса, откачивая до низкого вакуума скопление смещенных молекул в высоковакуумном насосе. Улавливающие насосы могут быть добавлены для достижения сверхвысокого вакуума, но они требуют периодической регенерации поверхностей, удерживающих молекулы или ионы воздуха. Из-за этого требования их доступное рабочее время может быть неприемлемо коротким при низком и высоком вакууме, что ограничивает их использование до сверхвысокого вакуума. Насосы также различаются такими деталями, как производственные допуски, уплотнительный материал, давление, расход, допуск или недопуск паров масла, интервалы обслуживания, надежность, устойчивость к пыли, устойчивость к химическим веществам, устойчивость к жидкостям и вибрации.

Насос прямого вытеснения

Частичный вакуум можно создать за счет увеличения объема контейнера. Для продолжения вакуумирования камеры бесконечно, не требуя бесконечного роста, отсек вакуума можно многократно закрывать, откачивать и снова расширять. Это принцип, лежащий в основе поршневой насос, например ручной водяной насос. Внутри насоса механизм расширяет небольшую герметичную полость, чтобы снизить ее давление ниже атмосферного. Из-за разницы давлений часть жидкости из камеры (или скважины в нашем примере) выталкивается в небольшую полость насоса. Затем полость насоса изолируется от камеры, открывается в атмосферу и снова сжимается до минимального размера.

Для большинства промышленных применений используются более сложные системы, но основной принцип циклического удаления объема тот же:

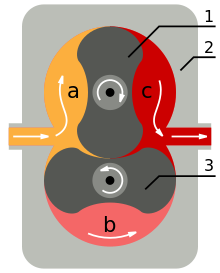

- Пластинчато-роторный насос, самый распространенный

- Диафрагменный насос, нулевое загрязнение масла

- Жидкое кольцо высокая устойчивость к пыли

- Поршневой насос, колеблющийся вакуум

- Спиральный насос, сухой насос с максимальной скоростью

- Винтовой насос (10 Па)

- Ванкель насос

- Внешний лопастной насос

- Воздуходувка корней, также называемый подкачивающим насосом, имеет самые высокие скорости откачки, но низкую степень сжатия.

- Многоступенчатый насос Рутса, сочетающий несколько ступеней, обеспечивающий высокую скорость откачки с лучшей степенью сжатия.

- Топлеровский насос

- Лопастной насос

Базовое давление резинка - и пластик система поршневого насоса с уплотнением обычно составляет от 1 до 50 кПа, в то время как спиральный насос может достигать 10 Па (когда новый), а роторно-пластинчатый масляный насос с чистой и пустой металлической камерой может легко достигать 0,1 Па.

Вакуумный насос прямого вытеснения перемещает то же самое объем газа с каждым циклом, поэтому его скорость откачки постоянна, если она не преодолевается обратным потоком.

Насос для перекачки импульса

В импульсный насос, молекулы газа ускоряются со стороны вакуума к стороне выпуска (которое обычно поддерживается при пониженном давлении с помощью поршневого насоса). Перекачивание импульса возможно только при давлении ниже примерно 0,1 кПа. Материя течет по-разному при разных давлениях в соответствии с законами динамика жидкостей. При атмосферном давлении и небольшом вакууме молекулы взаимодействуют друг с другом и давят на соседние молекулы в так называемом вязком потоке. Когда расстояние между молекулами увеличивается, молекулы взаимодействуют со стенками камеры чаще, чем с другими молекулами, и молекулярная накачка становится более эффективной, чем накачка с положительным вытеснением. Этот режим обычно называют высоким вакуумом.

Молекулярные насосы охватывают большую площадь, чем механические насосы, и делают это чаще, что делает их способными к гораздо более высоким скоростям откачки. Они делают это за счет уплотнения между вакуумом и выхлопом. Поскольку уплотнения нет, небольшое давление на выходе может легко вызвать обратный поток через насос; это называется стойлом. Однако в высоком вакууме градиенты давления мало влияют на потоки жидкости, и молекулярные насосы могут полностью раскрыть свой потенциал.

Два основных типа молекулярных насосов: диффузионный насос и турбомолекулярный насос. Оба типа насосов выдувают молекулы газа, которые диффундируют в насос, передавая импульс молекулам газа. Диффузионные насосы выдувают молекулы газа струями масла или ртути, в то время как турбомолекулярные насосы используют высокоскоростные вентиляторы для выталкивания газа. Оба этих насоса остановятся и откажутся от откачки, если откачиваются напрямую до атмосферного давления, поэтому они должны откачиваться до вакуума более низкого уровня, создаваемого механическим насосом.

Как и в случае поршневых насосов прямого вытеснения, базовое давление достигается при утечке, дегазация, и обратный поток равной скорости насоса, но теперь минимизировать утечку и дегазацию до уровня, сопоставимого с обратным потоком, становится намного сложнее.

Регенеративный насос

Регенеративные насосы используют вихревое поведение жидкости (воздуха). В основе конструкции - гибридная концепция центробежный насос и турбонасос. Обычно он состоит из нескольких наборов перпендикулярных зубцов на роторе, циркулирующих молекулы воздуха внутри неподвижных полых канавок, как у многоступенчатого центробежного насоса. Они могут достигать 1 × 10−5 мбар (0,001 Па) (в сочетании с насосом Holweck) и прямой выпуск до атмосферного давления. Примеры таких насосов: Edwards EPX. [11] (технический документ [12]) и Pfeiffer OnTool ™ Booster 150.[13] Иногда его называют насосом с боковым каналом. Благодаря высокой скорости откачки из атмосферы в высокий вакуум и меньшему загрязнению, поскольку подшипник может быть установлен на стороне выпуска, этот тип насосов используется для блокировки нагрузки в процессах производства полупроводников.

Этот тип насоса страдает высоким потреблением мощности (~ 1 кВт) по сравнению с турбомолекулярным насосом (<100 Вт) при низком давлении, поскольку большая часть мощности потребляется до атмосферного давления. Это можно уменьшить почти в 10 раз, если использовать небольшой насос.[14]

Улавливающий насос

An улавливающий насос может быть крионасос, который использует холодный температуры для конденсации газов до твердого или адсорбированного состояния, химический насос, который реагирует с газами с образованием твердого остатка, или ионный насос, который использует сильные электрические поля для ионизации газов и продвижения ионов в твердую подложку. А криомодуль использует крионасос. Другие типы сорбционный насос, без испарения добытчик насос, и титановый сублимационный насос (тип испарительного геттера, который можно использовать повторно).

Другие типы

- Вакуумный насос Вентури (аспиратор ) (От 10 до 30 кПа)

- Паровой эжектор (вакуум зависит от количества ступеней, но может быть очень низким)

Показатели эффективности

Скорость откачки означает объемный расход насоса на его входе, часто измеряемый в объеме в единицу времени. Насосы для перекачки импульса и улавливания более эффективны для одних газов, чем для других, поэтому скорость откачки может быть разной для каждого перекачиваемого газа, а средний объемный расход насоса будет варьироваться в зависимости от химического состава газов, остающихся в камера.

Производительность означает скорость откачки, умноженную на давление газа на входе, и измеряется в единицах давление · объем / единицу времени. При постоянной температуре производительность пропорциональна количеству молекул, перекачиваемых в единицу времени, и, следовательно, массовый расход насоса. При обсуждении утечки в системе или обратного потока через насос под пропускной способностью понимается объемная скорость утечки, умноженная на давление на стороне вакуума утечки, поэтому пропускную способность утечки можно сравнить с производительностью насоса.

Насосы прямого вытеснения и передачи импульса имеют постоянный объемный расход (скорость откачки), но как давление капель, в этом объеме все меньше и меньше массы. Таким образом, хотя скорость откачки остается постоянной, производительность и массовый расход падают экспоненциально. Между тем утечка, испарение, сублимация и скорости обратного потока продолжают обеспечивать постоянную пропускную способность в системе.

Методы

Вакуумные насосы объединены с камерами и рабочими процедурами в самые разные вакуумные системы. Иногда используется более одного насоса (в серии или в параллельно ) в одном приложении. Частичный вакуум или грубый вакуум может быть создан с помощью поршневого насоса прямого вытеснения, который транспортирует газовую нагрузку от впускного отверстия к выпускному (выпускному) отверстию. Из-за своих механических ограничений такие насосы могут достигать только низкого вакуума. Для достижения более высокого вакуума необходимо затем использовать другие методы, обычно последовательно (обычно после начальной быстрой откачки с помощью поршневого насоса). Некоторыми примерами могут быть использование масляного роторно-пластинчатого насоса (наиболее распространенный поршневой насос прямого вытеснения), поддерживающего диффузионный насос, или насоса сухой спирали, поддерживающего турбомолекулярный насос. Существуют и другие комбинации в зависимости от требуемого уровня вакуума.

Достичь высокого вакуума сложно, потому что все материалы, подверженные воздействию вакуума, должны быть тщательно проверены на предмет их пригодности. дегазация и давление газа характеристики. Например, масла, смазки, и резинка или же пластик прокладки используется как уплотнения для вакуумной камеры нельзя кипятить при воздействии вакуума, иначе выделяемые ими газы не позволят создать желаемую степень вакуума. Часто все поверхности, подвергающиеся воздействию вакуума, должны быть запечены при высокой температуре, чтобы отогнать их. адсорбированный газы.

Выделение газов также можно уменьшить, просто высыхание Перед вакуумной откачкой. В системах высокого вакуума обычно требуются металлические камеры с металлическими уплотнениями, такими как фланцы Кляйна или фланцы ISO, а не резиновые прокладки, более распространенные в уплотнениях камер низкого вакуума. Система должна быть чистой и не содержать органических веществ, чтобы свести к минимуму газовыделение. Все материалы, твердые или жидкие, имеют небольшое давление пара, и их дегазация становится важной, когда давление вакуума падает ниже этого давления пара. В результате многие материалы, которые хорошо работают в условиях низкого вакуума, например эпоксидная смола, станет источником дегазации при более высоком вакууме. С помощью этих стандартных мер предосторожности вакуум в 1 МПа легко достигается с помощью ряда молекулярных насосов. При тщательном проектировании и эксплуатации возможно значение 1 мкПа.

Несколько типов насосов могут использоваться последовательно или параллельно. В типичной последовательности откачки будет использоваться поршневой насос прямого вытеснения для удаления большей части газа из камеры, начиная с атмосферы (760 Торр От 101 кПа) до 25 торр (3 кПа). Затем с помощью сорбционного насоса давление снизится до 10−4 Торр (10 МПа). Крионасос или турбомолекулярный насос будет использоваться для снижения давления до 10−8 Торр (1 мкПа). Дополнительный ионный насос можно запустить ниже 10−6 Торр для удаления газов, которые не обрабатываются крионасосом или турбонасосом должным образом, например гелий или же водород.

Сверхвысокий вакуум Обычно требуется оборудование, изготовленное по индивидуальному заказу, строгие рабочие процедуры и изрядное количество проб и ошибок. Системы сверхвысокого вакуума обычно изготавливаются из нержавеющая сталь с металлическими прокладками вакуумные фланцы. Система обычно запекается, предпочтительно под вакуумом, чтобы временно поднять давление пара всех газообразующих материалов в системе и испарить их. При необходимости дегазация системы также может быть выполнена при комнатной температуре, но это займет гораздо больше времени. После того, как основная масса материалов, выделяющих газ, испаряется и откачивается, система может быть охлаждена до более низкого давления пара, чтобы минимизировать остаточное выделение газа во время реальной работы. Некоторые системы охлаждаются значительно ниже комнатной температуры за счет жидкий азот для отключения остаточной дегазации и одновременного крионасоса системы.

В системах сверхвысокого вакуума необходимо учитывать некоторые очень странные пути утечки и источники выделения газа. Водопоглощение алюминий и палладий становится неприемлемым источником дегазации, и даже поглощающей способности твердых металлов, таких как нержавеющая сталь или титан должны быть рассмотрены. Некоторые масла и смазки могут выкипать в условиях сильного вакуума. Пористость металлического вакуумная камера стенки, возможно, придется учитывать, и направление волокон металлических фланцев должно быть параллельно поверхности фланца.

Следует учитывать влияние размера молекул. Молекулы меньшего размера легче проникают внутрь и легче поглощаются некоторыми материалами, а молекулярные насосы менее эффективны при перекачивании газов с более низким молекулярным весом. Система может откачивать азот (основной компонент воздуха) до желаемого вакуума, но камера все еще может быть заполнена остаточным атмосферным водородом и гелием. Сосуды облицованы газопроницаемым материалом, например палладий (что является высокопроизводительным водород губка) создают особые проблемы с дегазированием.

Приложения

Вакуумные насосы используются во многих промышленных и научных процессах, включая процессы формования композитных пластмасс, производство большинства типов электрические лампы, вакуумные трубки, и ЭЛТ если устройство либо оставляют откачанным, либо повторно заполняют определенным газом или газовой смесью, полупроводник обработка, в частности ионная имплантация, сухое травление и осаждение PVD, ALD, PECVD и CVD и т. д. фотолитография, электронная микроскопия, медицинские процессы, требующие отсасывания, обогащение урана, медицинские приложения, такие как лучевая терапия, радиохирургия и радиофармация, аналитическое оборудование для анализа газа, жидкости, твердых, поверхностных и биоматериалов, масс-спектрометры для создания высокого вакуума между источником ионов и детектором, нанесение вакуумного покрытия на стекло, металл и пластмассы для украшения, для обеспечения долговечности и для экономии энергии, например низкая излучательная способность стекло, твердое покрытие для деталей двигателя (как в Формула один ), офтальмологическое покрытие, доильные аппараты и другое оборудование в молочных сараях, вакуумная пропитка пористых продуктов, таких как дерево или обмотки электродвигателя, услуги кондиционирования воздуха (удаление всех загрязнений из системы перед заправкой хладагентом), уплотнитель мусора,[нужна цитата ] вакуумная техника, канализация (см. стандарты EN1091: 1997), сублимационной сушки, и слияние исследование. В области регенерации и повторной очистки масла вакуумные насосы создают низкий вакуум для обезвоживания масла и высокий вакуум для очистки масла.[15] Вакуумные насосы играют важную роль в установках очистки трансформаторного масла, особенно при обслуживании трансформаторов, которые используются для продления срока службы трансформаторов в полевых условиях.[16]

Вакуум может использоваться для питания или поддержки механических устройств. В гибридных и дизель автомобили, насос, установленный на двигателе (обычно на распредвал ) используется для создания вакуума. В бензиновые двигатели вместо этого вакуум обычно получается как побочный эффект работы двигателя и ограничения потока, создаваемого дроссель табличка, но может быть также дополнена с электроприводом вакуумный насос для усиления помощи при торможении или снижения расхода топлива. Затем этот вакуум можно использовать для приведения в действие следующих компонентов автомобиля:[17] вакуумный сервопривод усилитель для гидравлические тормоза двигатели, которые движутся демпферы в системе вентиляции, дроссель водитель в круиз-контроль сервомеханизм, дверные замки или расцепители багажника.

В самолет, источник вакуума часто используется для питания гироскопы в различных летные инструменты. Чтобы предотвратить полную потерю инструментов в случае электрические В случае отказа приборная панель преднамеренно сконструирована таким образом, что одни приборы работают от электричества, а другие - от источника вакуума.

В зависимости от области применения некоторые вакуумные насосы могут быть с электрическим приводом (с помощью электрический ток ) или же с пневматическим приводом (с помощью давление воздуха ), или с питанием и приводится в действие другими способами.[18][19][20][21]

Опасности

Старые масла для вакуумных насосов, которые производились примерно до 1980 года, часто содержат смесь нескольких различных опасных веществ. полихлорированные бифенилы (ПХБ), которые очень токсичный, канцерогенный, стойкие органические загрязнители.[22][23]

Смотрите также

Рекомендации

- ^ Краффт, Фриц (2013). Otto Von Guerickes Neue (Sogenannte) Magdeburger Versuche über den Leeren Raum (на немецком). Springer-Verlag. п. 55. ISBN 978-3-662-00949-9.

- ^ «Помпеи: Технология: Рабочие модели: IMSS».

- ^ а б Дональд Рутледж Хилл (1996), История инженерии в классические и средневековые времена, Рутледж, стр. 143 и 150-2

- ^ Дональд Рутледж Хилл, "Машиностроение на Средневековом Ближнем Востоке", Scientific American, May 1991, pp. 64-69 (ср. Дональд Рутледж Хилл, Машиностроение )

- ^ Ахмад и Хасан. "Происхождение всасывающего насоса: Аль-Джазари 1206 г. н.э.". Архивировано из оригинал 26 февраля 2008 г.. Получено 2008-07-16.

- ^ а б Гиллиспи, Чарльз Коулстон (1960). Грань объективности: очерк истории научных идей. Принстон, Нью-Джерси: Издательство Принстонского университета. С. 99–100. ISBN 0-691-02350-6.

- ^ «Самый большой барометр в мире». Архивировано из оригинал на 2008-02-16. Получено 2008-04-30.

- ^ (Калверт 2000, "Максимальная высота, на которую вода может быть поднята всасывающим насосом ")

- ^ Харш, Виктор (ноябрь 2007 г.). «Отто фон Герике (1602–1686) и его новаторские вакуумные эксперименты». Авиация, космос и экологическая медицина. 78 (11): 1075–1077. Дои:10.3357 / asem.2159.2007. ISSN 0095-6562. PMID 18018443.

- ^ Van Atta, C.M .; М. Габланян (1991). «Вакуумная и вакуумная техника». В Рите Г. Лернер; Джордж Л. Тригг (ред.). Энциклопедия физики (Второе изд.). VCH Publishers Inc., стр. 1330–1333. ISBN 978-3-527-26954-9.

- ^ «Насосы высокого вакуума, устанавливаемые на инструменте».

- ^ (PDF). 15 сентября 2013 г. https://web.archive.org/web/20130915114706/http://edwardsvacuum.com/uploadedFiles/Resource/Technical_Articles/Toward+the+Single+Pumping+Solution.pdf. Архивировано из оригинал (PDF) 15 сентября 2013 г. Отсутствует или пусто

| название =(помощь) - ^ Pfeiffer Vacuum. «Насос с боковым каналом, Вакуумный насос для высокого вакуума - Pfeiffer Vacuum». Пфайффер Вакуум. Архивировано 01 апреля 2013 года.CS1 maint: BOT: статус исходного URL-адреса неизвестен (связь)

- ^ Ширинов, А .; Обербек, С. (2011). «Насос с боковым каналом высокого вакуума, работающий против атмосферы». Вакуум. 85 (12): 1174–1177. Bibcode:2011Vacuu..85.1174S. Дои:10.1016 / j.vacuum.2010.12.018.

- ^ Спейт, Джеймс; Exall, Дуглас (2014). Рафинирование отработанных смазочных масел. Бока-Ратон: CRC Press. ISBN 9781466551503.

- ^ «Установки очистки вакуумного трансформаторного масла». Hering-VPT GmbH. Получено 6 июл 2017.

- ^ «Универсальный электрический вакуумный насос UP28». Hella. Получено 14 июн 2013.

- ^ [[1] ]

- ^ [[2] ]

- ^ [[3] ]

- ^ [[4] ]

- ^ Мартин Г. Бродхерст (октябрь 1972 г.). «Использование и возможность замены полихлорированных дифенилов». Перспективы гигиены окружающей среды. 2: 81–102. Дои:10.2307/3428101. JSTOR 3428101. ЧВК 1474898. PMID 4628855.

- ^ К. Дж. Макдональд и Р. Э. Туржо (1986). ПХД: руководство по вопросам и ответам по полихлорированным дифенилам. Правительство Канады: Департамент окружающей среды Канады. ISBN 978-0-662-14595-0. Получено 2007-11-07.