Целлюлозное волокно - Cellulose fiber

Целлюлоза волокна (/ˈsɛljʊлoʊs,-лoʊz/)[1] волокна сделаны с эфиры или же сложные эфиры целлюлозы, которую можно получить из коры, древесины или листьев растений или из другого материала на растительной основе. Помимо целлюлозы волокна могут также содержать гемицеллюлоза и лигнин, с различным процентным содержанием этих компонентов, изменяющих механические свойства волокон.

Основное применение целлюлозных волокон - это текстильная промышленность, в качестве химических фильтров и в качестве армирующих волокон композитов из-за их свойств, аналогичных свойствам искусственных волокон, что является еще одним вариантом для биокомпозитов и полимерных композитов.

История

Целлюлоза была открыта в 1838 году французским химиком. Ансельм Пайен, который изолировал его от растительного вещества и определил его химическую формулу.[2] Целлюлоза была использована для производства первого успешного термопластичного полимера, целлулоида, компанией Hyatt Manufacturing Company в 1870 году. Производство вискозы («искусственного шелка») из целлюлозы началось в 1890-х годах, а целлофан был изобретен в 1912 году. В 1893 году Артур Д. Литтл из Бостона, изобрел еще один целлюлозный продукт, ацетат, и разработал его в виде пленки. Первые коммерческие текстильные применения ацетата в форме волокон были разработаны Celanese Компания в 1924 году. Герман Штаудингер определил полимерную структуру целлюлозы в 1920 году. Это соединение было впервые химически синтезировано (без использования каких-либо биологических ферментов) в 1992 году Кобаяши и Шода.

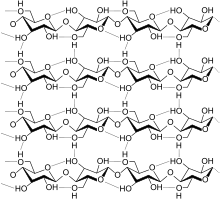

Структура целлюлозы

Целлюлоза - это полимер, состоящий из повторяющихся молекул глюкозы, прикрепленных встык.[3] Молекула целлюлозы может иметь длину от нескольких сотен до более 10 000 единиц глюкозы. По форме целлюлоза похожа на сложные углеводы, такие как крахмал и гликоген. Эти полисахариды также состоят из нескольких субъединиц глюкозы. Разница между целлюлозой и другими сложными углеводными молекулами заключается в том, как молекулы глюкозы связаны друг с другом. Кроме того, целлюлоза представляет собой полимер с прямой цепью, и каждая молекула целлюлозы длинная и стержнеобразная. Это отличается от крахмала, который представляет собой спиралевидную молекулу. Результатом этих различий в структуре является то, что, по сравнению с крахмалом и другими углеводами, целлюлоза не может расщепляться на субъединицы глюкозы никакими ферментами, производимыми животными.

Типы

Натуральные целлюлозные волокна

Волокна натуральной целлюлозы по-прежнему узнаваемы как часть исходного растения, потому что они обрабатываются ровно столько, сколько необходимо для очистки волокон перед использованием.[нужна цитата ] Например, хлопок волокна выглядят как мягкие пушистые ватные шарики, из которых они сделаны. Шерсть волокна выглядят как прочные волокнистые нити лен растение. Все "натуральные" волокна проходят процесс, в котором они отделяются от частей растения, которые не используются для конечного продукта, обычно через сбор урожая, отделяясь от мякина, чистка и т. д. Наличие линейных цепей из тысяч единиц глюкозы, связанных вместе, позволяет образовывать большие водородные связи между группами ОН в соседних цепях, заставляя их плотно упаковываться в целлюлозные волокна. В результате целлюлоза слабо взаимодействует с водой или любым другим растворителем. Например, хлопок и дерево полностью нерастворимы в воде и обладают значительной механической прочностью. Поскольку целлюлоза не имеет спиральной структуры, как амилоза, она не связывается с йодом с образованием окрашенного продукта.

Промышленные целлюлозные волокна

Волокна целлюлозы производятся на заводах, которые перерабатываются в мякоть а затем экструдировали так же, как синтетические волокна полиэстер или же нейлон сделаны. Район или же вискоза является одним из наиболее распространенных «промышленных» целлюлозных волокон, и его можно изготавливать из древесной массы.

Структура и свойства

Натуральные волокна состоят из микрофибрилл целлюлозы в матрице из гемицеллюлозы и лигнина. Этот тип структуры и их химический состав определяют механические свойства, которые можно наблюдать. Поскольку натуральные волокна образуют водородные связи между длинными цепями, они обладают необходимой жесткостью и прочностью.

Химический состав

Основные составляющие натуральных волокон (лигноцеллюлозы ) целлюлоза, гемицеллюлоза, лигнин, пектин и пепел. Процентное содержание каждого компонента варьируется для каждого типа волокна, однако, как правило, это около 60-80% целлюлозы, 5-20% лигнина и 20% влаги, не считая гемицеллюлозы и небольшого процента остаточных химических компонентов. Свойства волокна меняются в зависимости от количества каждого компонента, поскольку гемицеллюлоза отвечает за поглощение влаги, био- и термическое разложение, тогда как лигнин обеспечивает термическую стабильность, но отвечает за разложение под действием УФ-излучения. Химический состав обычных натуральных волокон показан ниже,[4] и может измениться, если волокна лубяное волокно (полученные из коры), сердцевинное волокно (полученное из древесины) или листовое волокно (полученное из листьев).

| Тип волокна | Целлюлоза (%) | Лигнин (%) | Гемицеллюлоза (%) | Пектин (%) | Пепел (%) | |

|---|---|---|---|---|---|---|

| Лубяная клетчатка | Льняное волокно | 71 | 2.2 | 18.6 – 20.6 | 2.3 | – |

| Семена льна | 43–47 | 21–23 | 24–26 | – | 5 | |

| Кенаф | 31–57 | 15–19 | 21.5–23 | – | 2–5 | |

| Джут | 45–71.5 | 12–26 | 13.6–21 | 0.2 | 0.5–2 | |

| Конопля | 57–77 | 3.7–13 | 14–22.4 | 0.9 | 0.8 | |

| Рами | 68.6–91 | 0.6–0.7 | 5–16.7 | 1.9 | – | |

| Сердцевина волокна | Кенаф | 37–49 | 15–21 | 18–24 | – | 2–4 |

| Джут | 41–48 | 21–24 | 18–22 | – | 0.8 | |

| Листовое волокно | Абака | 56–63 | 7–9 | 15–17 | – | 3 |

| Сизаль | 47–78 | 7–11 | 10–24 | 10 | 0.6–1 | |

| Henequen | 77.6 | 13.1 | 4–8 | – | – | |

Механические свойства

Реакция целлюлозного волокна на механические напряжения изменяется в зависимости от типа волокна и присутствующей химической структуры. Информация об основных механических свойствах представлена в таблице ниже, и ее можно сравнить со свойствами обычно используемых волокон, таких как стекловолокно, арамидное волокно, и углеродное волокно.

| Волокно | Плотность (г / см3) | Удлинение (%) | Прочность на разрыв (МПа) | Модуль Юнга (ГПа) |

|---|---|---|---|---|

| Хлопок | 1.5–1.6 | 3.0–10.0 | 287–597 | 5.5–12.6 |

| Джут | 1.3–1.46 | 1.5–1.8 | 393–800 | 10–30 |

| Лен | 1.4–1.5 | 1.2–3.2 | 345–1500 | 27.6–80 |

| Конопля | 1.48 | 1.6 | 550–900 | 70 |

| Рами | 1.5 | 2.0–3.8 | 220–938 | 44–128 |

| Сизаль | 1.33–1.5 | 2.0–14 | 400–700 | 9.0–38.0 |

| Кокосовое волокно | 1.2 | 15.0–30.0 | 175–220 | 4.0–6.0 |

| Крафт-бумага из хвойных пород | 1.5 | – | 1000 | 40.0 |

| E – стекло | 2.5 | 2.5–3.0 | 2000–3500 | 70.0 |

| S – стекло | 2.5 | 2.8 | 4570 | 86.0 |

| Арамид | 1.4 | 3.3–3.7 | 3000–3150 | 63.0–67.0 |

| Углерод | 1.4 | 1.4–1.8 | 4000 | 230.0–240.0 |

Приложения

Композитные материалы

| Матрица | Волокно |

|---|---|

| Эпоксидная смола | Абака, бамбук, джут |

| Натуральная резина | Койр, сизаль |

| Нитриловый каучук | Джут |

| Фенолформальдегид | Джут |

| Полиэтилен | Кенаф, ананас, сизаль, древесное волокно |

| Полипропилен | Лен, джут, кенаф, конопля, пшеничная солома, древесное волокно |

| Полистирол | Дерево |

| Полиуретан | Дерево |

| Поливинил хлорид | Дерево |

| Полиэстер | Банан, джут, ананас, конопля |

| Стирол-бутадиен | Джут |

| Резинка | Пальмовое масло |

Композитные материалы представляют собой класс материалов, которые чаще всего изготавливаются из комбинации волокна с связующий материал (матрица). Эта комбинация смешивает свойства волокна с матрицей, чтобы создать новый материал, который может быть прочнее, чем само волокно. В сочетании с полимеры, волокна целлюлозы используются для создания некоторых армированных волокном материалов, таких как биокомпозиты и пластик, армированный волокном. В таблице представлены различные полимерные матрицы и целлюлозные волокна, с которыми они часто смешиваются.[5]

Поскольку макроскопические характеристики волокон влияют на поведение получаемого композита, особый интерес представляют следующие физико-механические свойства:

- Размеры: соотношение между длиной и диаметром волокон является определяющим фактором в передаче усилий на матрицу. Кроме того, неправильное поперечное сечение и фибриллированный вид растительных волокон помогает закрепить их в хрупкой матрице.

- Объем пустот и водопоглощение: Волокна довольно пористые с большим объемом внутренних пустот. В результате, когда волокна погружаются в связующий материал, они впитывают большое количество матрицы. Высокое поглощение может вызвать усадку волокна и набухание матрицы. Однако большой объем пустот способствует уменьшению веса, увеличению звукопоглощения и низкой теплопроводности конечного композитного материала.

- Предел прочности: В среднем похож на полипропиленовые волокна.[требуется разъяснение ]

- Модуль упругости: Целлюлозные волокна имеют низкий модуль упругости. Это определяет его использование в строительных компонентах, работающих в стадии пост-трещин, с высоким поглощением энергии и устойчивостью к динамическим силам.[требуется разъяснение ]

Текстиль

В текстильной промышленности регенерированная целлюлоза используется как волокна Такие как район, (в том числе модальный, а недавно разработанные Лиоцелл ). Волокна целлюлозы производятся из растворяющаяся пульпа.[6] Волокна на основе целлюлозы бывают двух типов: регенерированная или чистая целлюлоза, полученная в процессе купро-аммония, и модифицированная целлюлоза, такая как ацетаты целлюлозы.

Первое искусственное волокно, известное как искусственный шелк, стал известен как вискоза около 1894 г., и, наконец, район в 1924 году. Аналогичный продукт, известный как ацетат целлюлозы была открыта в 1865 году. Вискоза и ацетат - это искусственные волокна, но не синтетические, они производятся из дерево. Хотя эти искусственные волокна были открыты в середине девятнадцатого века, успешное современное производство началось намного позже.

Фильтрация

Пропитка целлюлозных волокон / вспомогательные фильтрующие средства могут обеспечить защитный слой фильтрующим элементам в виде порошковой целлюлозы, помимо повышения пропускной способности и прозрачности.[нужна цитата ] Беззольная и неабразивная фильтрация делает очистку легкой после процесса фильтрации без повреждения насосов или клапанов. Они эффективно фильтруют металлические примеси и поглощают до 100% эмульгированного масла и котельного конденсата. В общем, целлюлозные волокна в системах фильтрации могут значительно улучшить фильтрующие характеристики при использовании в качестве основного или восстановительного предварительного покрытия следующими способами:

- Устранение зазоров в перегородке фильтра и небольших механических утечек в прокладках и седлах створок

- Повышение стабильности фильтрационной корки, чтобы сделать ее более устойчивой к ударам давления и прерываниям

- Создание более однородного предварительного покрытия без трещин для более эффективной фильтрации поверхности.

- Улучшение отделения кека и снижение требований к очистке

- Предотвращение просачивания мелких частиц

- Легкое и быстрое предварительное нанесение покрытия и уменьшение растворимого загрязнения

Сравнение с другими волокнами

По сравнению с искусственными волокнами целлюлозные волокна обладают важными преимуществами, такими как низкая плотность, низкая стоимость, они могут быть переработаны и биоразлагаемы.[7] Благодаря своим преимуществам волокна целлюлозы могут использоваться в качестве заменителя стекловолокон в композитных материалах.

Экологические проблемы

Что часто продается как "бамбуковое волокно" на самом деле не волокна, которые растут в своей естественной форме из бамбук растения, а вместо этого бамбуковая пульпа с высокой степенью переработки, которая экструдируется в виде волокон.[6] Хотя процесс не такой экологически чистый По мере появления «бамбукового волокна» посадка и сбор бамбука для получения волокна в некоторых случаях может быть более устойчивым и экологически безопасным, чем сбор медленно растущих деревьев и расчистка существующих лесных местообитаний для лесных плантаций.

Смотрите также

Рекомендации

- ^ «Целлюлозное волокно - определение целлюлозного волокна в бесплатном онлайн-словаре». Бесплатный онлайн-словарь. Получено 7 декабря, 2014.

- ^ Целлюлоза: молекулярная и структурная биология: избранные статьи по синтезу, структуре и применению целлюлозы. Браун, Р. Малькольм (Richard Malcolm), 1939-, Саксена, И. М. (Индер М.). Дордрехт: Спрингер. 2007 г. ISBN 9781402053801. OCLC 187314758.CS1 maint: другие (ссылка на сайт)

- ^ http://chemistry.elmhurst.edu/vchembook/547cellulose.html

- ^ Xue, L.G .; Табил, Л .; Паниграхи, С. (2007). «Химическая обработка натурального волокна для использования в композитах, армированных натуральным волокном: обзор». Журнал полимеров и окружающей среды. 15 (1): 25–33. Дои:10.1007 / s10924-006-0042-3.

- ^ Saheb, D. N .; Джог, Дж. П. (1999). «Полимерные композиты из натуральных волокон: обзор». Достижения в полимерной технологии. 18 (4): 351–363. Дои:10.1002 / (SICI) 1098-2329 (199924) 18: 4 <351 :: AID-ADV6> 3.0.CO; 2-X.

- ^ а б 1971-, Флетчер, Кейт (2008). Путешествие по устойчивой моде и дизайну текстиля. Лондон: Earthscan. ISBN 9781849772778. OCLC 186246363.CS1 maint: числовые имена: список авторов (ссылка на сайт)

- ^ Моханти, А. К .; Misra, M .; Хинрихсен, Г. (2000). «Биофибры, биоразлагаемые полимеры и биокомпозиты: обзор». Макромолекулярные материалы и инженерия. 276-277 (1): 1–24. Дои:10.1002 / (SICI) 1439-2054 (20000301) 276: 1 <1 :: AID-MAME1> 3.0.CO; 2-W.