Керамическая инженерия - Ceramic engineering

Керамическая инженерия это наука и технология создания предметов из неорганических неметаллических материалов. Это достигается либо действием тепла, либо при более низких температурах с использованием реакций осаждения из химических растворов высокой чистоты. Этот термин включает очистку сырья, изучение и производство соответствующих химических соединений, их превращение в компоненты и изучение их структуры, состава и свойств.

Керамические материалы может иметь кристаллическую или частично кристаллическую структуру с дальним порядком на атомном уровне. Стеклокерамика может иметь аморфную или стеклообразную структуру с ограниченным или ближним атомным порядком. Они либо образуются из расплавленной массы, которая затвердевает при охлаждении, формируется и созревает под действием тепла, либо химически синтезируется при низких температурах с использованием, например, гидротермальный или золь-гель синтез.

Особый характер керамических материалов дает повод для множества применений в материаловедение, электротехника, химическая инженерия и машиностроение. Поскольку керамика является термостойкой, ее можно использовать для решения многих задач, таких как металл и полимеры непригодны. Керамические материалы используются в широком спектре отраслей, включая горнодобывающую, аэрокосмическую, медицинскую, нефтеперерабатывающую, пищевую и химическую промышленность, упаковочную промышленность, электронику, промышленное производство и передачу электроэнергии, а также управляемую передачу световых волн.[1]

История

Слово "керамика "происходит от Греческий слово κεραμικός (керамикос) смысл керамика. Относится к старшему Индоевропейский язык корень "сжигать".[2] «Керамика» может использоваться как существительное в единственном числе для обозначения керамического материала или продукта керамического производства, или как прилагательное. Керамика - это изготовление вещей из керамических материалов. Керамическая инженерия, как и многие другие науки, по сегодняшним меркам возникла из другой дисциплины. Материаловедение и по сей день объединяется с керамикой.[нужна цитата ]

Авраам Дарби впервые использовал кокс в 1709 году в Шропшире, Англия, для повышения выхода плавки.[нужна цитата ] В настоящее время кокс широко используется для производства карбидной керамики. Поттер Джозайя Веджвуд открыл первую современную керамическую фабрику в г. Сток-он-Трент, Англия, 1759 г. Австрийский химик Карл Йозеф Байер, работающие в текстильной промышленности России, разработали обработать разделять глинозем от боксит руды в 1888 году. Процесс Байера до сих пор используется для очистки глинозема для керамической и алюминиевой промышленности.[нужна цитата ] Братья Пьер и Жак Кюри обнаружил пьезоэлектричество в соли Рошель около 1880 года. Пьезоэлектричество - одно из ключевых свойств электрокерамика.

НАПРИМЕР. Ачесон нагретая смесь кокса и глина в 1893 году и изобрел карборунд, или синтетический Карбид кремния. Анри Муассан также синтезировали SiC и карбид вольфрама в его электродуговая печь в Париже примерно в то же время, что и Ачесон. Карл Шретер использовал жидкую фазу спекание связать или «цементировать» частицы карбида вольфрама Муассана с кобальтом в 1923 году в Германии. Цементированный (металлический) карбид края значительно увеличивают долговечность закаленная сталь режущие инструменты. W.H. Нернст развитый кубический стабилизированный диоксид циркония в 20-е годы в Берлине. Этот материал используется в качестве датчика кислорода в выхлопных системах. Основным ограничением использования керамики в технике является хрупкость.[1]

Военные

В военные требования Вторая Мировая Война поощрял разработки, которые создали потребность в высокоэффективных материалах и помогли ускорить развитие керамической науки и техники. На протяжении 1960-х и 1970-х годов в ответ на достижения в области атомной энергии, электроники, связи и космических путешествий были разработаны новые типы керамики. Открытие керамических сверхпроводников в 1986 году стимулировало интенсивные исследования по разработке сверхпроводящих керамических деталей для электронных устройств, электродвигателей и транспортного оборудования.[нужна цитата ]

В военном секторе растет потребность в высокопрочных, надежных материалах, способных пропускать свет в видимой (0,4–0,7 мкм) и средней инфракрасной (1–5 мкм) областях спектра. Эти материалы необходимы для приложений, требующих прозрачная броня. Прозрачная броня - это материал или система материалов, которые должны быть оптически прозрачными, но защищать их от осколочных или баллистических ударов. Основное требование к прозрачной системе брони - не только противостоять обозначенной угрозе, но и обеспечивать возможность множественного поражения с минимальным искажением окружающих областей. Прозрачные бронированные окна также должны быть совместимы с оборудованием ночного видения. Ведется поиск новых материалов, которые будут тоньше, легче и обладают лучшими баллистическими характеристиками.[3]

Такие твердотельные компоненты нашли широкое применение для различных приложений в электрооптической области, включая: оптические волокна для управляемой передачи световых волн, оптический переключатели, лазер усилители и линзы, хосты для твердотельных лазеры и материалы для оптических окон для газовых лазеров, и инфракрасные (IR) устройства поиска тепла для наведение ракеты системы и ИК-ночное видение.[4]

Современная промышленность

Сейчас промышленность с оборотом в несколько миллиардов долларов в год, керамическая инженерия и исследования зарекомендовали себя как важная область науки. Области применения продолжают расширяться, поскольку исследователи разрабатывают новые виды керамики для различных целей.[1][5]

- Диоксид циркония керамика используется при изготовлении ножей. Лезвие Керамический Нож будет оставаться острым намного дольше, чем у стального ножа, хотя он более хрупкий и его можно сломать, уронив его на твердую поверхность.

- Керамика, такая как оксид алюминия, карбид бора и карбид кремния использовались в бронежилеты для отражения стрелкового оружия винтовка Огонь. Такие пластины широко известны как пластины травмы. Аналогичный материал используется для защиты кабины некоторых военных самолетов из-за небольшого веса материала.

- Нитрид кремния детали используются в керамических шарикоподшипниках. Их более высокая твердость означает, что они гораздо менее подвержены износу и могут обеспечить более чем трехкратный срок службы. Они также меньше деформируются под нагрузкой, что означает, что они меньше контактируют с опорными стенками подшипника и могут катиться быстрее. В условиях очень высоких скоростей тепло от трения во время прокатки может вызвать проблемы с металлическими подшипниками; проблемы, которые уменьшаются за счет использования керамики. Керамика также более химически стойкая и может использоваться во влажных средах, где стальные подшипники могут ржаветь. Главный недостаток использования керамики - значительно более высокая стоимость. Во многих случаях их электроизоляционные свойства также могут быть полезны для подшипников.[нужна цитата ]

- В начале 1980-х гг. Toyota исследовал производство адиабатический керамический двигатель, который может работать при температуре выше 6000 ° F (3300 ° C). Керамические двигатели не требуют системы охлаждения и, следовательно, позволяют значительно снизить вес и, следовательно, повысить топливную эффективность. Эффективность топлива двигателя также выше при высокой температуре, как показано Карно теорема. В обычном металлическом двигателе большая часть энергии, выделяемой из топлива, должна рассеиваться в виде отходящее тепло чтобы предотвратить расплавление металлических частей. Несмотря на все эти желательные свойства, такие двигатели не производятся, потому что изготовление керамических деталей с необходимой точностью и долговечностью затруднено. Несовершенство керамики приводит к трещинам, что может привести к потенциально опасному отказу оборудования. Такие двигатели возможны в лабораторных условиях, но массовое производство невозможно при существующих технологиях.[нужна цитата ]

- Ведутся работы по разработке керамических деталей для газовая турбина двигатели. В настоящее время даже лезвия из современные металлические сплавы используемые в горячей части двигателей требуют охлаждения и тщательного ограничения рабочих температур. Турбинные двигатели, сделанные из керамики, могли работать более эффективно, давая самолету большую дальность полета и полезную нагрузку при определенном количестве топлива.[нужна цитата ]

- В последнее время были достигнуты успехи в керамике, которая включает биокерамику, такую как зубные имплантаты и синтетические кости. Гидроксиапатит, природный минеральный компонент кости, был получен синтетическим путем из ряда биологических и химических источников и может быть преобразован в керамические материалы. Ортопедические имплантаты, изготовленные из этих материалов, легко прикрепляются к костям и другим тканям тела без отторжения или воспалительных реакций. Из-за этого они представляют большой интерес для доставки генов и тканевая инженерия строительные леса. Большая часть керамики на основе гидроксиапатита очень пористая и не имеет механической прочности и используется для покрытия металлических ортопедических устройств, чтобы способствовать формированию связи с костью или в качестве костных наполнителей. Они также используются в качестве наполнителя для ортопедических пластиковых винтов, чтобы помочь уменьшить воспаление и увеличить абсорбцию этих пластиковых материалов. Ведутся работы по созданию прочных, полностью плотных нанокристаллических гидроксиапатитовых керамических материалов для ортопедических весовых устройств, заменяя инородные металлические и пластмассовые ортопедические материалы синтетическим, но естественным костным минералом. В конечном итоге эти керамические материалы могут использоваться в качестве заменителей костей или с включением белковых коллагенов, синтетических костей.[нужна цитата ]

- Прочные керамические материалы, содержащие актиниды, находят множество применений, например, в ядерном топливе для сжигания избыточного плутония и в химически инертных источниках альфа-излучения для питания беспилотных космических аппаратов или для производства электроэнергии для микроэлектронных устройств. Как использование, так и удаление радиоактивных актинидов требует их иммобилизации в прочном материале-хозяине. Долгоживущие радионуклиды ядерных отходов, такие как актиниды, иммобилизуются с использованием химически стойких кристаллических материалов на основе поликристаллической керамики и крупных монокристаллов.[6]

Стеклокерамика

Стеклокерамические материалы имеют много общих свойств как со стеклом, так и с керамикой. Стеклокерамика имеет аморфную фазу и одну или несколько кристаллических фаз и производится так называемой «контролируемой кристаллизацией», которой обычно избегают при производстве стекла. Стеклокерамика часто содержит кристаллическую фазу, которая составляет от 30% [м / м] до 90% [м / м] от ее объема по объему, давая множество материалов с интересными термомеханическими свойствами.[5]

При обработке стеклокерамики расплавленное стекло постепенно охлаждают перед повторным нагревом и отжигом. При такой термообработке стекло частично кристаллизуется. Во многих случаях добавляются так называемые «агенты зародышеобразования», чтобы регулировать и контролировать процесс кристаллизации. Поскольку обычно не происходит прессования и спекания, стеклокерамика не содержит объемной доли пористости, обычно присутствующей в спеченной керамике.[1]

Этот термин в основном относится к смеси лития и алюмосиликаты что дает ряд материалов с интересными термомеханическими свойствами. Наиболее коммерчески важные из них отличаются тем, что они невосприимчивы к тепловым ударам. Таким образом, стеклокерамика стала чрезвычайно полезной для приготовления пищи на столешнице. Отрицательный тепловое расширение Коэффициент (TEC) кристаллической керамической фазы может быть уравновешен положительным TEC стеклообразной фазы. В определенный момент (~ 70% кристалличности) стеклокерамика имеет чистое ПЭС, близкое к нулю. Этот тип стеклокерамика обладает отличными механическими свойствами и может выдерживать многократные и быстрые перепады температуры до 1000 ° C.[1][5]

Шаги обработки

Традиционный керамический процесс обычно следует такой последовательности: Фрезерование → Дозирование → Смешивание → Формовка → Сушка → Обжиг → Сборка.[7][8][9][10]

- Фрезерование это процесс, с помощью которого материалы уменьшаются от большого до меньшего размера. Измельчение может включать измельчение цементированного материала (в этом случае отдельные частицы сохраняют свою форму) или измельчение (которое включает измельчение самих частиц до меньшего размера). Фрезерование обычно выполняется механическими средствами, включая потертость (которое представляет собой столкновение частиц с частицами, которое приводит к дроблению агломерата или сдвигу частиц), сжатие (который применяет силы, приводящие к разрушению), и влияние (в котором используется измельчающая среда или сами частицы, вызывающие разрушение). Оборудование для измельчения истиранием включает в себя мокрый скруббер (также называемый планетарной мельницей или мельницей мокрого истирания), который имеет лопасти в воде, создающие вихри, в которых материал сталкивается и разрушается. Компрессионные мельницы включают челюсти дробилка, валковая дробилка и конусная дробилка. Ударные мельницы включают шаровая мельница, в котором есть среды, которые кувыркаются и разрушают материал. Ударные валы вызывают истирание и сжатие частиц.

- Дозирование - это процесс взвешивания оксидов в соответствии с рецептами и их подготовки к смешиванию и сушке.

- Смешивание происходит после дозирования и выполняется с помощью различных машин, таких как сухое смешивание ленточные смесители (разновидность бетономешалки), миксеры Мюллера,[требуется разъяснение ] и мопсы. Для мокрого смешивания обычно используется одно и то же оборудование.

- Формирование превращает смешанный материал в разные формы - от унитазов до изоляторов свечей зажигания. Формование может включать: (1) экструзию, такую как выдавливание «заготовок» для изготовления кирпичей, (2) прессование для изготовления фасонных деталей, (3) Скользящее литье, например, при изготовлении унитазов, умывальников и украшений, таких как керамические статуи. При формовании получается «зеленая» деталь, готовая к сушке. Зеленые детали мягкие, податливые и со временем потеряют форму. Обработка зеленого продукта изменит его форму. Например, зеленый кирпич можно «выжать», и после сжатия он так и останется.

- Сушка удаляет воду или связующее из сформированного материала. Распылительная сушка широко используется для подготовки порошка к операциям прессования. Другие сушилки - туннельные сушилки и сушилки периодического действия. В этом двухэтапном процессе применяется контролируемое тепло. Во-первых, тепло удаляет воду. Этот шаг требует тщательного контроля, так как быстрое нагревание вызывает трещины и дефекты поверхности. Высохшая часть меньше зеленой и хрупкая, что требует осторожного обращения, так как небольшой удар приведет к крошению и поломке.

- Спекание Здесь высушенные детали проходят контролируемый процесс нагрева, а оксиды химически изменяются, вызывая склеивание и уплотнение. Обожженная часть будет меньше высохшей.

Методы формования

Техника керамической формовки включить метание, скольжение, ленточное литье, замораживание, литье под давлением, сухое прессование, изостатическое прессование, горячее изостатическое прессование (HIP), 3D-печать и другие. Способы формования керамических порошков сложной формы желательны во многих областях техники. Такие методы требуются для производства сложных высокотемпературных конструкционных деталей, таких как компоненты тепловых двигателей и турбины. В число других материалов, помимо керамики, которые используются в этих процессах, могут входить: дерево, металл, вода, гипс и эпоксидная смола, большая часть которых будет удалена при обжиге.[7] А эпоксидная смола с керамическим наполнителем, такие как Martyte, иногда используются для защиты конструкционной стали в условиях удара выхлопных газов ракет.[11]

Эти методы формования хорошо известны тем, что обеспечивают инструменты и другие компоненты стабильностью размеров, качеством поверхности, высокой (близкой к теоретической) плотностью и однородностью микроструктуры. Растущее использование и разнообразие специальных форм керамики увеличивает разнообразие используемых технологических процессов.[7]

Таким образом, армирующие волокна и нити в основном изготавливаются с помощью процессов полимера, золь-гель или химического осаждения из паровой фазы, но также применима обработка расплавом. Наиболее широко используемая специальная форма - это слоистые структуры, среди которых преобладает ленточное литье для электронных подложек и корпусов. Фотолитография представляет все больший интерес для точного формирования рисунка проводников и других компонентов для такой упаковки. Процессы литья или формования ленты также вызывают все больший интерес для других приложений, начиная от открытых структур, таких как топливные элементы, до керамических композитов.[7]

Другой основной структурой слоя является покрытие, для которого очень важно распыление расплава, но все шире используются химические и физические методы осаждения из паровой фазы и химические (например, золь-гель и пиролиз полимеров). Помимо открытых структур из формованной ленты, экструдированных структур, таких как сотовые носители катализатора, и высокопористых структур, включая различные пены, например, сетчатая пена, становятся все более популярными.[7]

Уплотнение консолидированных порошковых тел по-прежнему достигается преимущественно спеканием (без давления). Однако использование спекания под давлением путем горячего прессования все чаще используется, особенно для неоксидных изделий и деталей простой формы, где требуется более высокое качество (в основном микроструктурная однородность), а больший размер или несколько деталей за одно прессование могут быть преимуществом.[7]

Процесс спекания

Принципы методов спекания просты («sinter» имеет корни в английском языке »зола "). Обжиг проводится при температуре ниже точки плавления керамики. После того, как объект, который грубо скреплен вместе, называется" зеленое тело ", он запекается в печь, где атомные и молекулярные распространение процессы приводят к значительным изменениям первичных микроструктурных особенностей. Это включает постепенное устранение пористость, что обычно сопровождается чистой усадкой и общим уплотнение компонента. Таким образом, поры в объекте могут закрыться, в результате чего продукт станет более плотным и значительно увеличится. прочность и вязкость разрушения.

Еще одним важным изменением в теле в процессе обжига или спекания будет создание поликристаллический природа твердого тела. Это изменение представит некоторую форму зерно распределение размеров, которое окажет значительное влияние на конечный физические свойства материала. Размеры зерен будут либо связаны с исходным размер частицы, или, возможно, размеры агрегатов или частиц кластеры которые возникают на начальных этапах обработки.

Конечная микроструктура (и, следовательно, физические свойства) конечного продукта будут ограничиваться и зависеть от формы структурного шаблона или прекурсора, который создается на начальных этапах химический синтез и физическое формирование. Отсюда важность химического порошок и полимер обработка в части синтеза промышленной керамики, стекла и стеклокерамики.

Существует множество возможных усовершенствований процесса спекания. Некоторые из наиболее распространенных - это прессование зеленого тела, чтобы дать толчок уплотнению и сократить необходимое время спекания. Иногда органический связующие такие как поливиниловый спирт добавляются, чтобы скрепить зеленое тело; они выгорают при обжиге (при 200–350 ° C). Иногда во время прессования добавляют органические смазки для увеличения плотности. Обычно их комбинируют и добавляют в порошок связующие и смазочные материалы, а затем прессуют. (Составление этих органических химических добавок - само по себе искусство. Это особенно важно при производстве высококачественной керамики, такой как та, что используется миллиардами для электроника, в конденсаторах, индукторы, датчики, так далее.)

Суспензию можно использовать вместо порошка, а затем отлить в желаемую форму, высушить и затем спечь. Действительно, традиционная керамика выполняется этим методом с использованием пластической смеси, обработанной руками. Если в керамике используется смесь разных материалов, температура спекания иногда превышает температуру плавления одного второстепенного компонента - a жидкая фаза спекание. Это приводит к сокращению времени спекания по сравнению с спеканием в твердом состоянии.[12]

Прочность керамики

Прочность материала зависит от его микроструктуры. Технологические процессы, которым подвергается материал, могут изменить его микроструктуру. Разнообразие механизмов упрочнения, изменяющих прочность материала, включает механизм усиление границ зерен. Таким образом, хотя предел текучести максимизируется с уменьшением размера зерна, в конечном итоге очень маленькие размеры зерна делают материал хрупким. Принимая во внимание тот факт, что предел текучести является параметром, который прогнозирует пластическую деформацию в материале, можно принимать обоснованные решения о том, как повысить прочность материала в зависимости от его микроструктурных свойств и желаемого конечного эффекта.

Связь между пределом текучести и размером зерна математически описывается уравнением Холла-Петча, которое имеет вид

где kу - коэффициент усиления (постоянная, уникальная для каждого материала), σо - материальная константа для начального напряжения для движения дислокации (или сопротивления решетки движению дислокации), d - диаметр зерна, а σу предел текучести.

Теоретически материал можно было бы сделать бесконечно прочным, если бы зерна были бесконечно маленькими. Это, к сожалению, невозможно, поскольку нижний предел размера зерна - единичный ячейка материала. Даже в этом случае, если зерна материала имеют размер одной элементарной ячейки, тогда материал фактически является аморфным, а не кристаллическим, поскольку отсутствует дальний порядок, и в аморфном материале нельзя определить дислокации. Экспериментально было обнаружено, что микроструктура с наивысшим пределом текучести представляет собой размер зерна около 10 нанометров, поскольку зерна меньшего размера подвергаются другому механизму текучести - зернограничному скольжению.[13] Производство технических материалов с таким идеальным размером зерна затруднено из-за ограничений начального размера частиц, присущих наноматериалы и нанотехнологии.

Теория химической обработки

Микроструктурная однородность

При обработке тонкой керамики частицы неправильного размера и формы в типичном порошке часто приводят к неоднородной морфологии упаковки, что приводит к упаковке плотность вариации в порошковой компакте. Неконтролируемый агломерация порошков благодаря привлекательной силы Ван дер Ваальса может также вызвать микроструктурные неоднородности.[7][14]

Дифференциальные напряжения, возникающие в результате неравномерной усадки при сушке, напрямую связаны со скоростью, с которой растворитель могут быть удалены и, таким образом, сильно зависят от распределения пористости. Такие напряжения были связаны с переходом от пластического к хрупкому в консолидированных телах.[15]и может уступить распространение трещины в необожженном теле, если не избавиться.

Кроме того, любые колебания плотности упаковки прессованного материала при его подготовке для печи часто усиливаются во время процесса спекания, что приводит к неоднородному уплотнению.[16][17]Некоторые поры и другие структурные дефекты Было показано, что связанные с изменениями плотности играют пагубную роль в процессе спекания, увеличивая и тем самым ограничивая конечную плотность.[18]Было также показано, что дифференциальные напряжения, возникающие из-за неоднородного уплотнения, приводят к распространению внутренних трещин, становясь, таким образом, дефектами, контролирующими прочность.[19]

Поэтому представляется желательным обрабатывать материал таким образом, чтобы он был физически однородным с точки зрения распределения компонентов и пористости, а не с использованием распределения частиц по размерам, которое максимально увеличивает плотность сырца. Сдерживание однородно диспергированной сборки сильно взаимодействующих частиц в суспензии требует полного контроля над взаимодействиями частица-частица. Монодисперсный коллоиды обеспечить этот потенциал.[20]

Монодисперсные порошки коллоидного кремнезем, например, может быть достаточно стабилизирован, чтобы обеспечить высокую степень порядка в коллоидный кристалл или поликристаллическое коллоидное твердое вещество, образующееся в результате агрегации. Степень упорядоченности, по-видимому, ограничена временем и пространством, позволяющим установить корреляции более дальнего действия.[21][22]

Такие дефектные поликристаллические коллоидные структуры могли бы быть основными элементами субмикронных коллоидных структур. материаловедение, и, следовательно, обеспечивают первый шаг в развитии более строгого понимания механизмов, участвующих в эволюции микроструктуры в неорганических системах, таких как поликристаллическая керамика.

Самостоятельная сборка

Самостоятельная сборка - это наиболее часто используемый в современном научном сообществе термин для описания спонтанной агрегации частиц (атомов, молекул, коллоидов, мицелл и т. д.) без влияния каких-либо внешних сил. Известно, что большие группы таких частиц собираются в термодинамически стабильные, структурно четко определенные массивы, весьма напоминающие один из 7 кристалл системы найдены в металлургия и минералогия (например. гранецентрированная кубическая, объемно-центрированный кубический, так далее.).[нужна цитата ] Принципиальное различие в равновесной структуре заключается в пространственном масштабе элементарной ячейки (или параметр решетки ) в каждом конкретном случае.

Таким образом, самосборка становится новой стратегией химического синтеза и нанотехнологии. Молекулярный самосборка наблюдалась в различных биологический систем и лежит в основе формирования самых разнообразных сложных биологических структур. Молекулярные кристаллы, жидкие кристаллы, коллоиды, мицеллы, эмульсии полимеры с разделенными фазами, тонкие пленки и самоорганизующиеся монослои - все они представляют собой примеры типов высокоупорядоченных структур, которые получают с использованием этих методов. Отличительная особенность этих методов - самоорганизация при отсутствии каких-либо внешних сил.[нужна цитата ]

Кроме того, основные механические характеристики и структура биологической керамики, полимера композиты, эластомеры, и Сотовая связь материалы проходят переоценку с акцентом на биовпитанные материалы и структуры. Традиционные подходы сосредоточены на методах создания биологических материалов с использованием обычных синтетических материалов. Это включает в себя новый класс механически высший биоматериалы основаны на микроструктурных особенностях и конструкциях, встречающихся в природе. Были выявлены новые горизонты в синтезе биовоздушных материалов посредством процессов, характерных для биологических систем в природе. Это включает в себя самосборку компонентов в наномасштабе и разработку иерархический конструкции.[21][22][24]

Керамические композиты

В последние годы возник значительный интерес к изготовлению керамических композитов. Хотя существует значительный интерес к композитам с одним или несколькими некерамическими составляющими, наибольшее внимание уделяется композитам, в которых все составляющие являются керамическими. Обычно они включают две керамические составляющие: непрерывную матрицу и дисперсную фазу керамических частиц, нитевидных кристаллов или коротких (измельченных) или непрерывные керамические волокна. Задача, как и при влажной химической обработке, состоит в том, чтобы получить однородное или гомогенное распределение дисперсной фазы частиц или волокна.[25][26]

Рассмотрим сначала обработку композитных частиц. Наибольший интерес представляет тетрагональный диоксид циркония в виде твердых частиц из-за упрочнения, которое может быть достигнуто за счет фазовое превращение от метастабильной тетрагональной к моноклинной кристаллической фазе, также известной как ужесточение трансформации. Также существует значительный интерес к дисперсии твердых, неоксидных фаз, таких как SiC, TiB, TiC, бор, углерод и особенно оксидные матрицы, такие как оксид алюминия и муллит. Также представляет интерес включение других керамических частиц, особенно частиц с сильно анизотропным тепловым расширением. Примеры включают Al2О3, TiO2, графит и нитрид бора.[25][26]

При обработке композитов в виде твердых частиц проблема заключается не только в однородности размера и пространственного распределения дисперсной и матричной фаз, но и в контроле размера зерна матрицы. Однако имеется некоторая встроенная функция самоконтроля из-за подавления роста зерна матрицы дисперсной фазой. Композиты из твердых частиц, хотя обычно обладают повышенной устойчивостью к повреждению, разрушению или обоим, все же довольно чувствительны к неоднородностям состава, а также к другим дефектам обработки, таким как поры. Таким образом, они нуждаются в хорошей обработке, чтобы быть эффективными.[1][5]

Композиты в виде частиц были получены на коммерческой основе простым смешиванием порошков двух компонентов. Хотя этот подход по своей природе ограничен достижимой однородностью, он наиболее легко адаптируется к существующей технологии производства керамики. Однако представляют интерес другие подходы.[1][5]

С технологической точки зрения особенно желательным подходом к изготовлению композитов в виде частиц является нанесение матрицы или ее предшественника на мелкие частицы дисперсной фазы с хорошим контролем исходного размера дисперсных частиц и толщины получаемого покрытия матрицы. В принципе, нужно иметь возможность достичь максимальной однородности распределения и тем самым оптимизировать составные характеристики. Это также может иметь другие разветвления, такие как возможность достижения более полезных характеристик композита в теле, имеющем пористость, что может быть желательным для других факторов, таких как ограничение теплопроводности.

Существуют также некоторые возможности использования обработки в расплаве для изготовления керамических композитов, композитов в виде частиц, нитевидных кристаллов, коротковолокнистых и непрерывных волокон. Ясно, что композиты в виде частиц и нитевидных кристаллов могут быть получены путем осаждения в твердом состоянии после затвердевания расплава. В некоторых случаях это также может быть получено путем спекания, как для частично стабилизированного диоксида циркония, упрочненного дисперсионным слоем. Точно так же известно, что можно направленно отверждать керамические эвтектические смеси и, следовательно, получать одноосно ориентированные волокнистые композиты. Такая обработка композитов обычно ограничивается очень простыми формами и, таким образом, страдает от серьезных экономических проблем из-за высоких затрат на обработку.[25][26]

Очевидно, что для многих из этих подходов есть возможности использования литья из расплава. Потенциально даже более желательно использовать частицы, полученные из расплава. В этом методе закалка выполняется в твердом растворе или в мелкой эвтектической структуре, в которой частицы затем перерабатываются более типичными методами обработки керамического порошка в полезное тело. Также были предварительные попытки использовать распыление расплава в качестве средства формирования композитов путем введения фазы диспергированных частиц, нитевидных кристаллов или волокон в сочетании с процессом распыления расплава.

Другие методы, помимо инфильтрации расплава, для производства керамических композитов с армированием длинными волокнами: химическая инфильтрация паров и проникновение волокна преформы с органическими предшественник, который после пиролиз дать аморфный керамическая матрица, изначально с низкой плотностью. При повторных циклах инфильтрации и пиролиза один из таких типов композиты с керамической матрицей производится. Химическая паровая инфильтрация используется для производства углерод / углерод и карбид кремния, армированный углерод или волокна карбида кремния.

Помимо множества усовершенствований технологического процесса, первая из двух основных потребностей волоконных композитов - это снижение стоимости волокна. Вторая важная потребность - это составы волокон или покрытия или обработка композита для уменьшения разрушения, которое возникает в результате воздействия высокотемпературного композита в окислительных условиях.[25][26]

Приложения

К изделиям из технической керамики относится плитка, используемая в Программа Space Shuttle, газовая горелка насадки, баллистическая защита, таблетки оксида урана ядерного топлива, биомедицинские имплантаты, реактивный двигатель турбина лезвия и ракета носовые конусы.

Его изделия часто изготавливаются не из глины, а из других материалов, выбранных из-за их особых физических свойств. Их можно классифицировать следующим образом:

- Оксиды: диоксид кремния, оксид алюминия, цирконий

- Неоксиды: карбиды, бориды, нитриды, силициды

- Композиты: матрицы, армированные частицами или нитями, комбинации оксидов и неоксидов (например, полимеры).

Керамику можно использовать во многих технологических отраслях. Одно применение - керамическая плитка на НАСА космический шаттл, используемый для защиты его и будущих сверхзвуковых космических самолетов от палящего зноя при входе в атмосферу Земли. Они также широко используются в электронике и оптике. Помимо перечисленных здесь применений, керамика также используется в качестве покрытия в различных инженерных целях. Примером может служить керамическое покрытие подшипника на титановой раме самолета. В последнее время эта область стала включать исследования монокристаллов или стеклянных волокон в дополнение к традиционным поликристаллическим материалам, и области их применения перекрываются и быстро меняются.

Аэрокосмическая промышленность

- Двигатели: защита горячего авиационного двигателя от повреждения других компонентов.

- Корпуса: используется как высоконапорный, жаропрочный и легкий несущий и структурный элемент.

- Носовые обтекатели ракеты: защита внутренних частей ракеты от тепла.

- Космический шатл плитка

- Космический мусор баллистические щиты: экраны из керамического волокна обеспечивают лучшую защиту от сверхскоростных (~ 7 км / с) частиц, чем алюминий щиты равного веса.[27]

- Сопла ракеты: фокусировка высокотемпературных выхлопных газов ракетного ускорителя.

- Беспилотные летательные аппараты: использование керамических двигателей в авиационных приложениях (например, в беспилотных летательных аппаратах) может привести к улучшенным эксплуатационным характеристикам и меньшим эксплуатационным расходам.[28]

Биомедицинские

- Искусственная кость; Приложения для стоматологии, зубы.

- Биоразлагаемый шины; Укрепление костей после остеопороза

- Материал имплантата

Электроника

Оптический

- Оптические волокна, управляемая передача световых волн

- Переключатели

- Лазер усилители

- Линзы

- Инфракрасные тепловизионные устройства

Автомобильная промышленность

Биоматериалы

Силицификация довольно распространена в биологическом мире и встречается у бактерий, одноклеточных организмов, растений и животных (беспозвоночных и позвоночных). Кристаллические минералы, образованные в такой среде, часто демонстрируют исключительные физические свойства (например, прочность, твердость, вязкость разрушения) и имеют тенденцию образовывать иерархические структуры, которые демонстрируют микроструктурный порядок в диапазоне длин или пространственных масштабов. Минералы кристаллизуются из среды, которая недонасыщена по отношению к кремнию, в условиях нейтрального pH и низкой температуры (0–40 ° C). Образование минерала может происходить как внутри, так и за пределами клеточной стенки организма, и существуют специфические биохимические реакции для отложения минералов, которые включают липиды, белки и углеводы.

Большинство природных (или биологических) материалов представляют собой сложные композиты, механические свойства которых часто выдающиеся, учитывая слабые составляющие, из которых они собраны. Эти сложные структуры, возникшие в результате эволюции в течение сотен миллионов лет, вдохновляют на разработку новых материалов с исключительными физическими свойствами для высоких характеристик в неблагоприятных условиях. Их определяющие характеристики, такие как иерархия, многофункциональность и способность к самовосстановлению, в настоящее время исследуются.[30]

Основные строительные блоки начинаются с 20 аминокислот и переходят к полипептидам, полисахаридам и полипептидам-сахаридам. Они, в свою очередь, составляют основные белки, которые являются основными составляющими «мягких тканей», общих для большинства биоминералов. Текущие исследования, в которых возможно использование более 1000 белков, подчеркивают использование коллагена, хитина, кератина и эластина. «Твердые» фазы часто усилены кристаллическими минералами, которые зарождаются и растут в биопосредованной среде, которая определяет размер, форму и распределение отдельных кристаллов. Наиболее важные минеральные фазы были идентифицированы как гидроксиапатит, кремнезем и арагонит. С использованием классификации Вегста и Эшби представлены основные механические характеристики и структуры биологической керамики, полимерных композитов, эластомеров и ячеистых материалов. Отдельные системы в каждом классе исследуются с упором на взаимосвязь между их микроструктурой в диапазоне масштабов длины и их механическим откликом.

Таким образом, кристаллизация неорганических материалов в природе обычно происходит при температуре и давлении окружающей среды. Тем не менее, жизненно важные организмы, через которые формируются эти минералы, способны последовательно создавать чрезвычайно точные и сложные структуры. Понимание процессов, в которых живые организмы контролируют рост кристаллических минералов, таких как диоксид кремния, может привести к значительным достижениям в области материаловедения и открыть дверь к новым методам синтеза наноразмерных композитных материалов или нанокомпозитов.

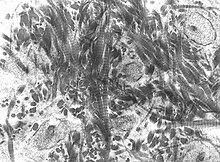

Высокое разрешение растровый электронный микроскоп (СЭМ) были проведены наблюдения микроструктуры перламутра (или перламутр ) часть морское ушко оболочка. Эти оболочки демонстрируют самую высокую механическую прочность и вязкость разрушения среди всех известных неметаллических материалов. Перламутр из раковины морского ушка стал одной из наиболее интенсивно изучаемых биологических структур в материаловедении. На этих изображениях отчетливо видны аккуратно уложенные (или упорядоченные) минеральные плитки, разделенные тонкими органическими листами, а также макроструктура из более крупных периодических полос роста, которые вместе образуют то, что ученые в настоящее время называют иерархической композитной структурой. (Термин «иерархия» просто означает, что существует ряд структурных особенностей, которые существуют в широком диапазоне масштабов длины).[31]

Дальнейшие разработки связаны с синтезом биологических материалов с помощью методов и стратегий обработки, характерных для биологических систем. Они включают в себя самосборку компонентов в наномасштабе и развитие иерархических структур.[21][22][24][32]

Смотрите также

- Композит с керамической матрицей

- Химическая инженерия - Отрасль машиностроения

- Коллоидный - Смесь нерастворимого или растворимого вещества, микроскопически диспергированного в другом веществе

- Уплотнения стеклокерамика-металл

- Лео Моранди

- Материаловедение - Междисциплинарная область, которая занимается открытием и разработкой новых материалов, в первую очередь физических и химических свойств твердых тел.

- Машиностроение - Инженерная дисциплина и отрасль экономики

- Наночастицы - Частица размером менее 100 нм

- Фотонный кристалл - Периодическая оптическая наноструктура, влияющая на движение фотонов

- Закалка - Быстрое охлаждение заготовки для получения определенных свойств материала

- Испытание на трехточечный изгиб - Стандартная процедура измерения модуля упругости при изгибе

- Прозрачные материалы

- Диоксид циркония, стабилизированный иттрием - Керамика со стабильной при комнатной температуре кубической кристаллической структурой

- В. Дэвид Кингери - Керамический инженер

использованная литература

- ^ а б c d е ж г Кингери, У.Д., Боуэн, Х.К., и Ульманн, Д.Р., Введение в керамику, п. 690 (Wiley-Interscience, 2-е издание, 2006 г.)

- ^ фон Хиппель; А. Р. (1954). «Керамика». Диэлектрические материалы и применение. Technology Press (M.I.T.) и John Wiley & Sons. ISBN 978-1-58053-123-8.

- ^ Патель, Паримал Дж. (2000). «Прозрачная керамика для брони и оконных ЭМ». Труды SPIE. Неорганические оптические материалы II. 4102. С. 1–14. Дои:10.1117/12.405270.

- ^ Харрис, округ Колумбия, "Материалы для инфракрасных окон и куполов: свойства и производительность", Монография SPIE PRESS, Vol. PM70 (Международное общество инженеров-оптических инженеров, Беллингем, Вашингтон, 2009 г.) ISBN 978-0-8194-5978-7

- ^ а б c d е Ричерсон, Д.В., Современная керамическая инженерия, 2-е изд. (Marcel Dekker Inc., 1992) ISBN 0-8247-8634-3.

- ^ БЫТЬ. Бураков, М.И. Охован, В.Е. Ли. Кристаллические материалы для иммобилизации актинидов, Imperial College Press, Лондон, 198 стр. (2010).http://www.worldscientific.com/worldscibooks/10.1142/p652.

- ^ а б c d е ж г Онода, Г.Ю. Jr .; Хенч, Л.Л., ред. (1979). Обработка керамики перед обжигом. Нью-Йорк: Wiley & Sons.

- ^ Brinker, C.J .; Шерер, Г. (1990). Золь-гель наука: физика и химия золь-гель обработки. Академическая пресса. ISBN 978-0-12-134970-7.

- ^ Hench, L.L .; West, J.K. (1990). «Золь-гель процесс». Химические обзоры. 90: 33. Дои:10.1021 / cr00099a003.

- ^ Кляйн, Л. (1994). Золь-гель оптика: обработка и применение. Springer Verlag. ISBN 978-0-7923-9424-2.

- ^ Огнеупорные материалы для контроля коррозии системы защиты пламегасителя: исследование аналогичных производств и / или пусковых установок, NASA / TM-2013-217910, январь 2009 г., по состоянию на 17 ноября 2020 г.

- ^ Рахаман, М.Н., Обработка и спекание керамики, 2-е изд. (Marcel Dekker Inc., 2003 г.) ISBN 0-8247-0988-8

- ^ Шух, Кристофер; Ние, Т. (2002). «Твердость и сопротивление истиранию нанокристаллических никелевых сплавов вблизи режима пробоя Холла-Петча» (PDF). Mater. Res. Soc. Symp. Proc. 740. Дои:10.1557 / PROC-740-I1.8.

- ^ Аксай, И.А., Ланге, Ф.Ф., Дэвис, Б.И.; Ланге; Дэвис (1983). "Однородность Al2О3-ZrO2 Композиты коллоидной фильтрации ». Варенье. Ceram. Soc. 66 (10): C – 190. Дои:10.1111 / j.1151-2916.1983.tb10550.x.CS1 maint: несколько имен: список авторов (ссылка на сайт)

- ^ Franks, G.V .; Ланге, Ф.Ф. (1996). "Переход от пластичного к хрупкому насыщенных порошковых уплотнителях оксида алюминия". Варенье. Ceram. Soc. 79 (12): 3161. Дои:10.1111 / j.1151-2916.1996.tb08091.x.

- ^ Evans, A.G .; Дэвидж, Р.В. (1969). «Прочность и разрушение полностью плотного поликристаллического оксида магния». Фил. Mag. 20 (164): 373. Bibcode:1969PMag ... 20..373E. Дои:10.1080/14786436908228708.

- ^ Evans, A.G .; Дэвидж, Р.В. (1970). «Прочность и разрушение полностью плотного поликристаллического оксида магния». J. Mater. Наука. 5 (4): 314. Bibcode:1970JMatS ... 5..314E. Дои:10.1007 / BF02397783.

- ^ Lange, F.F .; Меткалф, М. (1983). «Происхождение трещин в Al2О3/ ZrO2 Композиты II: движение агломератов и трещиноподобные внутренние поверхности, вызванные дифференциальным спеканием ». Варенье. Ceram. Soc. 66 (6): 398. Дои:10.1111 / j.1151-2916.1983.tb10069.x.

- ^ Эванс, А.Г. (1987). «Рассмотрение эффектов неоднородности при спекании». Варенье. Ceram. Soc. 65 (10): 497. Дои:10.1111 / j.1151-2916.1982.tb10340.x.

- ^ Mangels, J.A .; Мессинг, Г.Л., ред. (1984). «Микроструктурный контроль с помощью коллоидной консолидации». Достижения керамики: формирование керамики. 9: 94.CS1 maint: несколько имен: список авторов (ссылка на сайт)

- ^ а б c Whitesides, G.M .; и другие. (1991). «Молекулярная самосборка и нанохимия: химическая стратегия синтеза наноструктур». Наука. 254 (5036): 1312–9. Bibcode:1991Научный ... 254.1312W. Дои:10.1126 / наука.1962191. PMID 1962191.

- ^ а б c Дуббс Д.М., Аксай И.А .; Аксай (2000). «Самостоятельная керамика». Анну. Rev. Phys. Chem. 51: 601–22. Bibcode:2000ARPC ... 51..601D. Дои:10.1146 / annurev.physchem.51.1.601. PMID 11031294. S2CID 14113689.

- ^ Dalgarno, S.J .; Tucker, SA; Бассил, ДБ; Этвуд, Дж. Л. (2005). «Флуоресцентные молекулы гостя сообщают об упорядоченной внутренней фазе капсул хозяина в растворе». Наука. 309 (5743): 2037–9. Bibcode:2005Научный ... 309.2037D. Дои:10.1126 / science.1116579. PMID 16179474. S2CID 41468421.

- ^ а б Арига, К .; Hill, J. P .; Ли, М. В .; Vinu, A .; Charvet, R .; Ачарья, С. (2008). «Вызовы и открытия в недавних исследованиях самосборки». Наука и технология современных материалов. 9 (1): 014109. Bibcode:2008STAdM ... 9a4109A. Дои:10.1088/1468-6996/9/1/014109. ЧВК 5099804. PMID 27877935.

- ^ а б c d Халл Д. и Клайн Т. (1996) Введение в композитные материалы. Кембриджская серия наук о твердом теле, Издательство Кембриджского университета

- ^ а б c d Барберо, Э.Дж. (2010) Введение в проектирование композитных материалов, 2-е изд., CRC Press.

- ^ Керамическая ткань обеспечивает защиту космического возраста, 1994 Симпозиум по сверхскоростному удару

- ^ Гохардани, А. С .; Гохардани, О. (2012). «Соображения по поводу керамического двигателя для авиакосмической двигательной установки будущего». Авиастроение и аэрокосмические технологии. 84 (2): 75. Дои:10.1108/00022661211207884.

- ^ Стронг, М. (2004). «Белковые наномашины». PLOS Биология. 2 (3): e73. Дои:10.1371 / journal.pbio.0020073. ЧВК 368168. PMID 15024422.

- ^ Перри, C.C. (2003). «Силицификация: процессы, с помощью которых организмы захватывают и минерализуют кремнезем». Преподобный Минерал. Геохим. 54 (1): 291. Bibcode:2003РвМГ ... 54..291П. Дои:10.2113/0540291.

- ^ Мейерс, М. А .; Chen, P. Y .; Lin, A. Y. M .; Секи, Ю. (2008). «Биологические материалы: структура и механические свойства». Прогресс в материаловедении. 53: 1–206. Дои:10.1016 / j.pmatsci.2007.05.002.

- ^ Heuer, A.H .; и другие. (1992). «Инновационные стратегии обработки материалов: биомиметический подход». Наука. 255 (5048): 1098–105. Bibcode:1992Sci ... 255.1098H. Дои:10.1126 / science.1546311. PMID 1546311.