Сердечник (изготовление) - Core (manufacturing)

А основной это устройство, используемое в Кастинг и лепка процессы для изготовления внутренних полостей и повторно въезжающий углы (внутренний угол больше 180 °). Ядро обычно представляет собой одноразовый предмет, который разрушают, чтобы извлечь его из куска.[1] Чаще всего они используются в литье в песок, но также используются в литье под давлением и литье под давлением.

Например, ядра определяют несколько переходов внутри литья. блоки двигателя. Для одной модели двигателя GM V-8 требуется 5 стержней из сухого песка для каждой отливки.[1]

Материалы, необходимые для изготовления сердечников

- Основной песок

- Бентонитовой глины

- Пылеугольный

- Смола масло

Преимущества и недостатки

Ядра полезны для функций, которые не могут проект или предоставить детали, которые иначе нельзя интегрировать в отливку или форму без сердечника.[1]

Главный недостаток - дополнительные затраты на установку сердечников.[1]

Требования

К ядрам предъявляются семь требований:[2]

- Зеленая сила: в зеленом состоянии должна быть достаточная прочность для обработки

- В затвердевшем состоянии он должен быть достаточно прочным, чтобы выдерживать усилия литья; следовательно, прочность на сжатие должна составлять от 0,69 до 2,07 МПа (от 100 до 300 фунтов на кв. дюйм).

- Проницаемость должен быть очень высоким для выхода газов.

- Хрупкость: по мере охлаждения отливки или формованного изделия сердцевина должна быть достаточно слабой, чтобы разрушиться при усадке материала. Кроме того, они должны легко сниматься во время вытрясти.

- Хороший огнеупорность требуется, поскольку сердечник обычно окружен горячим металлом во время литья или формования.

- Гладкий чистота поверхности.

- Минимальное газообразование при разливке металла.

Типы

Доступны многие типы ядер. Выбор правильного типа сердечника зависит от объема производства, производительности, требуемой точности, требуемой обработки поверхности и типа используемого металла. Например, некоторые металлы чувствительны к газам, выделяемым определенными типами керновых песков; другие металлы имеют слишком низкую температуру плавления, чтобы должным образом разрушить связующее для удаления во время встряхивания.[2]

Керны из зеленого песка

Зеленый песок cores затрудняет или делает невозможным отливку длинных узких деталей. Даже для длинных деталей, которые можно отлить, остается много материала для обработки. Типичное применение - сквозное отверстие в отливке.[2]

Керны из сухого песка

Самый простой способ сделать стержни из сухого песка - в свалка стержневого ящика, в котором песок набивается в ящик и очищается от верха. Затем на коробку кладут деревянную или металлическую пластину, затем их переворачивают, и сегмент сердечника выпадает из стержневого ящика. Затем сердцевинный сегмент запекается или закаливается. Затем несколько основных сегментов горячий склеенный вместе или прикреплены другими способами. Любые неровности подан или же шлифованный вниз. Наконец, сердцевина слегка покрыта графит, кремнезем, или же слюда дать более гладкий чистота поверхности и большая устойчивость к жаре.[2]Цельные сердечники не нужно собирать, потому что они сделаны в раздельный стержневой ящик. Разъемный стержневой ящик, как это ни звучит, состоит из двух половин и имеет как минимум одно отверстие для ввода песка. Для простых сердечников с постоянным поперечным сечением их можно изготавливать на специальных стержнях. экструдеры. Затем профили нарезают нужной длины и закалывают. Более сложные цельные сердечники могут быть изготовлены аналогично литье под давлением и литье под давлением.[2]

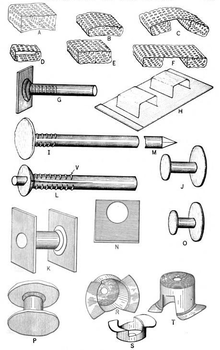

Типы сердечника:

- холодильная камера

- половина сердечника

- свалка стержневого ящика

- раздельный стержневой ящик

- левый и правый стержневой ящик

- ящик стержня банды

- стержневой ящик

- стержневой ящик со свободными частями

Потерянные ядра

Ядра используются для сложных литье под давлением в литье под давлением с плавким сердечником процесс. Во-первых, стержень делается из плавкий сплав или низкая температура плавления полимер. Затем он помещается в штампы формы для литья под давлением, и пластик выстреливается в форму. Затем формованный элемент удаляют из формы, оставив стержень в нем. Наконец, стержень плавится или вымывается из формы в горячей ванне.

Связующие

Специальный связующие вводятся в песчаные образцы для придания прочности. Самая старая связка была растительное масло но сейчас синтетическое масло используется вместе с каша или же глина. Затем ядро запекают в конвекционные печи от 200 до 250 ° C (от 392 до 482 ° F). Тепло заставляет связующее перекрестная ссылка или же полимеризовать. Хотя этот процесс прост, точность размеров невысока.[3]

Другой тип связующего процесса называется процесс горячего ящика, который использует термореактивный и катализатор для связующего. Песок со связующим упаковывается в стержневой ящик, который нагревается примерно до 230 ° C (446 ° F) (отсюда и произошло название). Связующее, которое касается горячей поверхности стержневого ящика, начинает излечивать в течение 10-30 секунд. В зависимости от типа связующего, для полного отверждения может потребоваться дополнительная выпечка.[4] Сердечники, изготовленные с использованием этого метода, иногда называют «оболочкой-сердечником», потому что часто только внешний слой сердечника затвердевает при контакте с горячим стержневым ящиком. Когда стержневой ящик открыт и стержень удален, неотвержденный песок из стержня выгружается для повторного использования. Эту практику можно также наблюдать в некоторых методах изготовления стержней из холодного ящика, хотя изготовление стержней из холодного ящика встречается гораздо реже.

Аналогичным образом процесс холодного ящика использует связующее, которое затвердевает за счет использования специальных газов. Песок, покрытый связующим, упаковывают в стержневой ящик, а затем герметизируют, чтобы можно было ввести отверждающий газ. Эти газы часто токсичны (т. Е. амин газ) или пахучий (т.е. ТАК2 ), поэтому необходимо использовать специальные системы обработки. Однако, поскольку не требуются высокие температуры, стержневой ящик может быть изготовлен из металла, дерева или пластика. Дополнительным преимуществом является то, что полая сердцевина может быть сформирована, если газ вводится через отверстия в поверхности сердцевины, которые вызывают затвердевание только поверхности сердцевины; оставшийся песок затем просто выгружается для повторного использования.[4] Например, связующее для стержней для литья в песчаные формы холодного ящика является силикат натрия который затвердевает под воздействием углекислый газ.[5]

Специальные связующие используются в воздушные пески производить сердцевину при комнатной температуре. Эти пески не требуют газового катализатора, потому что органические связующие и катализатор отверждения смешиваются вместе в песке, который инициирует процесс отверждения. Единственным недостатком этого является то, что после того, как катализатор замешан, остается короткое время для использования песка. Третий способ изготовления сердечников комнатной температуры - это формование корпуса.[4]

Период, термин не спекаемые пески может относиться либо к процессу холодного ящика, либо к процессу воздушной отверждения.[4][5]

Прочие соображения

Для увеличения прочности сердечников могут быть добавлены внутренние проволоки и стержни. Для повышения складываемости в середину сердечника можно добавить соломку или использовать полую сердцевину. Этот атрибут особенно важен для стального литья, потому что происходит большая усадка.[4]

За исключением очень маленьких стержней, для всех стержней требуются вентиляционные отверстия для выпуска газов. Обычно они формируются с помощью небольшой проволоки для создания отверстий от поверхности формы до сердечника. Когда это невозможно зола и кокс может быть добавлен к ядру для увеличения проницаемости.[4]

Венки

Если Fub≤0, венок не используется.

Если Fub> 0, используются венки.

Как упоминалось ранее, стержни обычно поддерживаются двумя отпечатками стержня в форме. Однако бывают ситуации, когда в сердечнике используется только один отпечаток сердечника, поэтому для поддержки консольного конца требуются другие средства. Обычно они поставляются в виде венки. Это небольшие металлические опоры, которые перекрывают зазор между поверхностью формы и стержнем. Поскольку венки становятся частью отливки, они должны быть из того же или подобного материала, что и отливаемый металл. Более того, их конструкция должна быть оптимизирована, потому что, если они слишком малы, они полностью расплавятся и позволят сердечнику двигаться, но если они слишком большие, то вся их поверхность не может расплавиться и сплавиться с разлитым металлом. Их использование также должно быть сведено к минимуму, поскольку они могут вызвать дефекты отливки или создать слабые места в отливке.[6] Обычно более важным является обеспечение того, чтобы верхние венцы были прочнее, чем нижние, потому что сердцевина будет иметь тенденцию всплывать вверх в расплавленном металле.[7]

Щеки

При забросе входящего угла вместо стержня щека может быть использован. Это третий сегмент в фляга, в добавок к справиться и тащить. Это позволяет сделать всю форму из зеленого песка и из съемных лекал. Недостаток этого заключается в том, что требуется больше операций по изготовлению пресс-форм, но обычно это выгодно, когда количество небольшое. Однако, если требуются большие объемы отливки, обычно более рентабельно просто использовать стержень.[6]

Смотрите также

Примечания

- ^ а б c d Дегармо, Блэк и Козер, 2003 г., п. 311.

- ^ а б c d е Дегармо, Блэк и Козер, 2003 г., п. 312.

- ^ Дегармо, Блэк и Козер, 2003 г., стр. 312–313.

- ^ а б c d е ж Дегармо, Блэк и Козер, 2003 г., п. 313.

- ^ а б Силикат натрия для изготовления стержней, получено 2009-08-02.

- ^ а б Дегармо, Блэк и Козер, 2003 г., п. 314.

- ^ Палмер, Реджинальд Хибер (1911), Литейная практика, Wiley, стр. 162.

Рекомендации

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4.