Литье в песок - Sand casting - Wikipedia

Литье в песок, также известный как литье под давлением, это металлическое литье процесс, характеризующийся использованием песок как плесень материал. Термин «литье в песчаные формы» может также относиться к объекту, полученному в процессе литья в песчаные формы. Отливки в песчаные формы производятся в специализированных фабрики называется литейные заводы. Более 60% всех металлических отливок производятся методом литья в песчаные формы.[1]

Формы из песка относительно дешевы и достаточно тугоплавкие даже для сталелитейного производства. В дополнение к песку, подходящий связующий агент (обычно глина) смешивается или встречается с песком. Смесь смачивают, обычно водой, но иногда и другими веществами, чтобы повысить прочность и пластичность глины и сделать заполнитель пригодным для формования. Песок обычно содержится в системе рам или ящики для форм известный как фляга. В полости формы и система ворот создаются путем уплотнения песка вокруг моделей, называемых узоры, вырезая прямо в песке, или 3D печать.

Основной процесс

В этом процессе шесть шагов:

- Поместите шаблон в песок, чтобы создать форму.

- Добавьте узор и песок в систему ворот.

- Удалите узор.

- Заполните полость формы расплавленным металлом.

- Дайте металлу остыть.

- Выломайте песчаную форму и снимите отливку.

Составные части

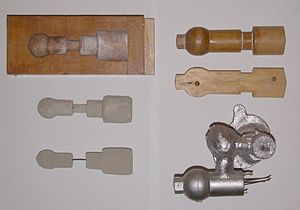

Узоры

От дизайна, предоставленного дизайнером, опытный модельер строит шаблон изделия из дерева, металла или пластика, например пенополистирола. Песок можно шлифовать, подметать или взъерошенный в форму. Отливаемый металл будет сжиматься во время затвердевания, что может быть неоднородным из-за неравномерного охлаждения. Следовательно, узор должен быть немного больше, чем готовый продукт, разница известна как пособие на сокращение. Для разных металлов используются разные масштабные правила, потому что каждый металл и сплав сжимаются на величину, отличную от всех остальных. На узорах также есть основные отпечатки, которые создают регистры внутри форм, в которые помещается песок. ядра. Такие сердечники, иногда армированные проволокой, используются для создания профилей с подрезками и полостей, которые не могут быть отформованы с помощью упора и сопротивления, таких как внутренние каналы клапанов или охлаждающие каналы в блоках цилиндров.

Пути для входа металла в полость формы составляют систему бегунов и включают литник, различные питатели, обеспечивающие хорошую подачу металла, и клапаны, которые прикрепляют систему бегунов к литейной полости. Газ и пар, образующиеся при разливке, выходят через проницаемый песок или через стояки,[примечание 1] которые добавляются либо в сам узор, либо как отдельные части.

Инструменты

Помимо узоров, формовщик из песка может также использовать инструменты для создания отверстий.

Формовочная коробка и материалы

Формовочная коробка из нескольких частей (известная как разливочная колба, верхняя и нижняя половины которых известны, соответственно, как колпачок и перетаскивание) подготовлены для приема шаблона. Формовочные коробки состоят из сегментов, которые могут защелкиваться друг с другом и с торцевыми крышками. Для простого объекта - плоского с одной стороны - нижняя часть коробки, закрытая снизу, будет заполнена формовочным песком. Песок набивается посредством вибрационного процесса, называемого набиванием, и в этом случае периодически выравнивается по уровню. Затем поверхность песка может быть стабилизирована замасливателем. Выкройка кладется на песок и добавляется еще один сегмент формовочной коробки. Дополнительный песок утрамбовывается поверх и вокруг рисунка. Наконец, на коробку помещается крышка, которая поворачивается и освобождается от защелки, чтобы можно было разделить половинки формы и удалить узор с литником и отверстиями. Могут быть добавлены дополнительные размеры и исправлены любые дефекты, возникшие в результате удаления рисунка. Коробка снова закрывается. При этом образуется «зеленая» форма, которую необходимо высушить для приема горячего металла. Если форма недостаточно просушена, может произойти паровой взрыв, который может разбросать расплавленный металл. В некоторых случаях песок может быть смазан маслом, а не увлажнен, что делает возможным отливку, не дожидаясь высыхания песка. Песок также может быть связан с помощью химических связующих, таких как фурановые смолы или смолы, отвержденные амином.

Производство добавок может использоваться при приготовлении песчаной формы, так что вместо того, чтобы формировать песчаную форму путем набивки песка вокруг шаблона, она печатается на 3D-принтере. Это может сократить время выполнения литья за счет исключения создания выкройки.[3] Помимо замены старых методов, добавка может также дополнять их в гибридных моделях, например, при изготовлении различных сердечников с AM-печатью для полости, полученной по традиционному шаблону.[3]

Озноб

Чтобы контролировать структуру затвердевания металла, можно разместить металлические пластины, озноб, в форме. Связанное с этим быстрое локальное охлаждение будет формировать более мелкозернистую структуру и может образовывать несколько более твердый металл в этих местах. В отливках из черных металлов эффект аналогичен закалка металлы в ковать работай. Внутренний диаметр цилиндра двигателя усилен охлаждающим сердечником. В других металлах озноб может использоваться для стимулирования направленное отверждение отливки. Контролируя замерзание отливки, можно предотвратить внутренние пустоты или пористость внутри отливок.

Ядра

Для создания полостей внутри отливки - например, для жидкостного охлаждения в двигатель блоки и головки цилиндров - отрицательные формы используются для производства ядра. Обычно стержни изготавливаются методом формовки песком и вставляются в литейную коробку после удаления шаблона. По возможности разрабатываются конструкции, исключающие использование сердечников из-за дополнительного времени на установку, массы и, следовательно, большей стоимости.

После готовой формы при соответствующем содержании влаги ящик, содержащий песчаную форму, затем помещается для заполнения расплавленным металлом - обычно утюг, стали, бронза, латунь, алюминий, магний сплавы или различные горшок из металла сплавы, которые часто включают вести, банка, и цинк. После наполнения жидким металлом ящик откладывают, пока металл не остынет и не станет прочным. Затем песок удаляют, обнажая грубую отливку, которая в случае железа или стали может все еще светиться красным. В случае металлов, которые значительно тяжелее литейного песка, таких как железо или свинец, литейная опока часто закрывается тяжелой пластиной, чтобы предотвратить проблему, известную как плавающая форма. Плавающая форма происходит, когда давление металла выталкивает песок над полостью формы, что приводит к разрушению формы.

После литья стержни разбивают прутьями или дробью и удаляют из отливки. Металл литника и стояков вырезается из черновой отливки. Разные термообработка может применяться для снятия напряжений, возникающих при начальном охлаждении, и для увеличения твердости - в случае стали или железа, путем закалки в воде или масле. Отливку можно дополнительно упрочнить обработкой сжатия поверхности, например дробеструйная обработка - что добавляет сопротивление растрескиванию и сглаживает шероховатую поверхность. А когда требуется высокая точность, выполняются различные операции обработки (например, фрезерование или растачивание) для чистовой обработки критических участков отливки. Примеры этого могут включать растачивание цилиндров и фрезерование деки на литом блоке двигателя.

Требования к дизайну

Деталь, которую предстоит изготовить, и ее рисунок должны быть спроектированы с учетом каждой стадии процесса, поскольку должна быть возможность удалить рисунок, не нарушая формовочный песок, и иметь надлежащие места для приема и размещения стержней. Небольшая конусность, известная как проект, необходимо использовать на поверхностях, перпендикулярных линии разъема, чтобы можно было удалить узор из формы. Это требование также относится к сердечникам, поскольку они должны быть удалены из стержневого ящика, в котором они сформированы. Литниковый канал и стояки должны быть расположены так, чтобы обеспечить надлежащий поток металла и газов внутри кристаллизатора, чтобы избежать неполного литья. Если кусок стержня или пресс-формы смещается, он может быть встроен в окончательную отливку, образуя песчаный карьер, что может сделать отливку непригодной для использования. Газовые карманы могут вызвать внутренние пустоты. Они могут быть видны сразу или могут быть обнаружены только после выполнения обширной механической обработки. Для критически важных приложений или там, где стоимость потраченных усилий является фактором, методы неразрушающего контроля могут быть применены до того, как будут выполнены дальнейшие работы.

Процессы

В целом можно выделить два метода литья в песчаные формы; первый, использующий зеленый песок а второй - воздушный набор метод.

Зеленый песок

Эти отливки изготавливаются с использованием песчаных форм, сформированных из «влажного» песка, который содержит воду и органические связующие соединения, обычно называемые глиной.[4] Название «Зеленый песок» происходит от того факта, что песчаная форма не «застыла», она все еще находится в «зеленом» или неотвержденном состоянии, даже когда металл заливается в форму. Зеленый песок не зеленого цвета, а «зеленый» в том смысле, что он используется во влажном состоянии (сродни зеленому дереву). Вопреки тому, что предполагает название, "зеленый песок" сам по себе не является песком (т. е. не зелень в геологическом смысле), но скорее представляет собой смесь:

- кремнезем песок (SiO2), хромит песок (FeCr2О4), или же циркон песок (ZrSiO4), От 75 до 85%, иногда с долей оливин, ставролит, или же графит.

- бентонит (глина ), От 5 до 11%

- вода, от 2 до 4%

- инертный ил От 3 до 5%

- антрацит (От 0 до 1%)

Существует множество рецептов определения пропорции глины, но все они обеспечивают разный баланс между формуемостью, чистотой поверхности и способностью горячего расплавленного металла к дегазировать. Уголь, обычно упоминаемый в литейные заводы в качестве морской уголь, содержание которого составляет менее 5%, частично сгорает в присутствии расплавленного металла, что приводит к выделению органических паров. При литье в зеленый песок для цветных металлов не используются добавки угля, так как CO Создано не препятствует окислению. Зеленый песок для алюминия обычно используется оливин песок (смесь минералов форстерит и фаялит, который производится дроблением дунит камень).

Выбор песка во многом зависит от температуры заливки металла. При температурах, при которых заливаются медь и железо, глина теряет активность под действием тепла, в результате чего монтмориллонит конвертируется в иллит, который представляет собой нерасширяющуюся глину. Большинство литейных предприятий не имеют очень дорогого оборудования для удаления сгоревшей глины и замены новой глины, поэтому вместо этого те, которые разливают железо, обычно работают с кварцевым песком, который стоит недорого по сравнению с другими песками. По мере того, как глина выгорает, добавляется заново перемешанный песок, а часть старого песка выбрасывается или используется для других целей. Кремнезем является наименее желательным из песков, поскольку метаморфические зерна кварцевого песка имеют тенденцию взрываться с образованием частиц субмикронного размера при тепловом ударе во время заливки форм. Эти частицы попадают в воздух рабочей зоны и могут вызвать силикоз в рабочих. Чугунолитейные заводы прилагают значительные усилия для агрессивного пылеулавливания, чтобы улавливать этот мелкодисперсный кремнезем. Песок также имеет нестабильность размеров, связанную с преобразованием кварц от альфа-кварца до бета-кварца при 680 ° C (1250 ° F). Часто горючие добавки, такие как древесная мука, добавляют, чтобы создать пространство для расширения зерен без деформации формы. Оливин, хромит и т. д., поэтому используются, потому что у них нет фаза перехода Это вызывает быстрое расширение зерен, а также обеспечивает большую плотность, что приводит к более быстрому охлаждению металла, создавая более мелкозернистую структуру в металле. Поскольку они не метаморфические минералы, у них нет поликристаллы нашел в кремнезем, и впоследствии не образуют опасных частиц субмикронного размера.

Метод «воздушной установки»

В воздушный набор метод использует сухой песок, связанный с материалами, отличными от глины, с использованием быстрого отверждения клей. Последние могут также называться литье в формы без выпечки. Когда они используются, их все вместе называют отливками из песка с воздушной фиксацией, чтобы отличить их от отливок из зеленого песка. Формовочный песок двух типов: природный (песчаный) и синтетический (озерный песок); последний обычно предпочтительнее из-за его более стабильного состава.

При использовании обоих методов песчаная смесь набивается вокруг шаблон, образуя полость формы. При необходимости в песок помещают временную пробку, касающуюся рисунка, чтобы впоследствии сформировать канал, в который можно заливать заливочную жидкость. Формы с воздушной заслонкой часто формуются с помощью разливочная колба имеющий верхнюю и нижнюю части, называемые справиться и тащить. Песочная смесь утрамбовывается по мере того, как она добавляется по шаблону, а окончательный узел формы иногда вибрируют, чтобы уплотнить песок и заполнить любые нежелательные пустоты в форме. Затем шаблон удаляется вместе с заглушкой канала, оставляя полость формы. Затем литейная жидкость (обычно расплавленный металл) заливается в полость формы. После того как металл затвердеет и остынет, отливку отделяют от песчаной формы. Смазка для пресс-формы обычно отсутствует, и форма обычно разрушается в процессе удаления.[5]

Точность отливки ограничивается типом песка и процессом формования. Отливки из крупного зеленого песка придают поверхности шероховатую текстуру, что позволяет легко их идентифицировать. Отливки из мелкого зеленого песка могут блестеть как отливки, но их размеры ограничены соотношением глубины и ширины карманов в узоре. Формы с воздушным отливом позволяют производить отливки с более гладкими поверхностями, чем крупный зеленый песок, но этот метод в первую очередь выбирают, когда необходимы глубокие узкие карманы в узоре из-за высокой стоимости пластика, используемого в процессе. Отливки, закрепленные на воздухе, обычно можно легко идентифицировать по обгоревшему цвету на поверхности. Отливки обычно подвергаются дробеструйной очистке, чтобы удалить этот прожженный цвет. Позднее поверхности можно шлифовать и полировать, например, при изготовлении больших колокол. После формования отливка покрывается остатками оксидов, силикатов и других соединений. Этот остаток можно удалить различными способами, например, шлифованием или дробеструйной очисткой.

Во время литья некоторые компоненты песчаной смеси теряются в процессе термического литья. Зеленый песок можно повторно использовать после корректировки его состава, чтобы восполнить потерю влаги и добавок. Сам узор можно повторно использовать неограниченное время для изготовления новых песчаных форм. Процесс формования в песчаные формы использовался на протяжении многих веков для изготовления отливок вручную. С 1950 года для производственных линий были разработаны частично автоматизированные процессы литья.

Формование с воздушным набором имеет много преимуществ. Этот процесс разработан для удовлетворения растущих потребностей инженеров-проектировщиков литья в литейной промышленности и лучше всего подходит для более крупных, тяжелых и сложных отливок. Этот процесс обеспечивает отличную отделку поверхности после литья для изделий, требующих высоких эстетических стандартов.[6]

Холодный ящик

Использует органические и неорганические связующие, которые укрепляют форму за счет химического прилипания к песку. Этот тип формы получил свое название оттого, что не запекается в духовке, как другие типы песчаных форм. Этот тип формы более точен по размерам, чем формы для сырого песка, но более дорогой. Таким образом, он используется только в тех приложениях, где это необходимо.

Формы без выпечки

Формы без выпечки - это одноразовые песчаные формы, похожие на обычные песчаные формы, за исключением того, что они также содержат быстро схватывающуюся жидкость. смола и катализатор. Формовочный песок не утрамбовывается, а заливается в колбу и выдерживается до затвердевания смолы, что происходит при комнатной температуре. Этот тип формования также обеспечивает лучшее качество поверхности, чем другие типы песчаных форм.[7] Поскольку при этом не используется тепло, это называется процессом холодного отверждения. Обычно используемые материалы для колб - это дерево, металл и пластик. Обычные металлы, отливаемые в формы без обжига, - это латунь, железо (железо ) и алюминиевых сплавов.

Вакуумное формование

Вакуумное формование (V-процесс) представляет собой разновидность процесса литья в песчаные формы для большинства черных и цветных металлов,[8] в которой несвязанный песок удерживается в колбе с вакуум. Шаблон специально вентилируется, чтобы через него можно было создать вакуум. Смягченный при нагревании тонкий лист (от 0,003 до 0,008 дюйма (от 0,076 до 0,203 мм)) из пластик фильм накладывается на образец и создается вакуум (от 200 до 400 мм рт. ст. (от 27 до 53 кПа)). Специальная вакуумная формовочная колба помещается поверх пластикового шаблона и заполняется сыпучим песком. Песок вибрирует для уплотнения песка, и в выемке формируются литник и разливочная чаша. Другой лист пластика помещается поверх песка в колбе, и через специальную колбу создается вакуум; это затвердевает и укрепляет несвязанный песок. Затем на шаблоне создается вакуум, и колпачок удаляется. Тяга выполняется аналогично (без литника и сливной чаши). Любые стержни устанавливаются на место, и форма закрывается. Расплавленный металл разливается, пока верхняя и нижняя части корпуса все еще находятся в вакууме, потому что пластик испаряется, но вакуум сохраняет форму песка, пока металл затвердевает. Когда металл затвердеет, вакуум отключают, и песок свободно вытекает, освобождая отливку.[9][10]

V-образный процесс известен тем, что не требует вытяжки, поскольку пластиковая пленка обладает определенной смазывающей способностью и слегка расширяется, когда в колбе создается вакуум. Процесс имеет высокую точность размеров с допуском ± 0,010 дюйма для первого дюйма и ± 0,002 дюйма / дюйм после него. Возможно поперечное сечение от 0,090 дюйма (2,3 мм). Качество поверхности очень хорошее, обычно от 150 до 125. среднеквадратичное значение. Другие преимущества включают отсутствие дефектов, связанных с влажностью, отсутствие затрат на связующие, отличную проницаемость для песка и отсутствие токсичных паров от сжигания связующих. Наконец, узор не изнашивается, потому что песок его не касается. Основным недостатком является то, что этот процесс медленнее, чем традиционное литье в песчаные формы, поэтому он подходит только для малых и средних объемов производства; примерно от 10 до 15 000 штук в год. Тем не менее, это делает его идеальным для работы с прототипами, потому что рисунок можно легко изменить, поскольку он сделан из пластика.[9][10][11]

Быстрые процессы изготовления пресс-форм

С быстрым развитием автомобилестроения и машиностроения области потребления литья требовали постоянного повышения. продуктивность. Основные этапы процесса механического формования и литья аналогичны описанным в процессе ручного литья в песчаные формы. Однако техническое и умственное развитие было настолько быстрым и глубоким, что коренным образом изменился характер процесса литья в песчаные формы.

Механизированная формовка песком

Первые механизированные формовочные линии состояли из пескоразбивателей и / или ударно-отжимных устройств, которые уплотняли песок в резервуарах. Последующее перемещение форм было механическим с использованием кранов, подъемников и ремней. После установки керна ригели и бобышки были соединены с помощью направляющих штифтов и зажаты для большей точности. Формы вручную выталкивались на валик. конвейер для литья и охлаждения.

Автоматические линии формовки песка под высоким давлением

Повышение требований к качеству привело к необходимости повышения устойчивости формы за счет применения постоянно более высокого давления сжатия и современных методов уплотнения песка в опоках. В начале пятидесятых годов высокое давление Формование было разработано и применено в механических, а затем и в автоматических линиях опок. Первые линии использовали тряску и вибрацию для предварительного уплотнения песка в колбах и сжатый воздух поршни с приводом для уплотнения форм.

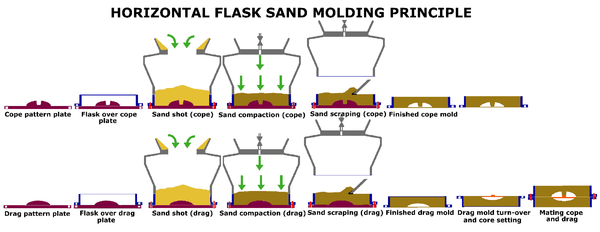

Горизонтальное формование песчаной опоки

В первых автоматических линиях горизонтальных опок песок забрасывался или сбрасывался по шаблону в колбе и отжимался гидравлическим давлением до 140 бары. Последующие манипуляции с пресс-формами, включая переворачивание, сборку, выталкивание на конвейер, выполнялись вручную или автоматически. В конце пятидесятых гидравлически Для уплотнения песка в колбах использовались приводные поршни или многопоршневые системы. Этот метод позволил получить гораздо более стабильные и точные формы, чем это было возможно вручную или пневматически. В конце шестидесятых годов прошлого века пресс-форма уплотнялась быстрым давлением воздуха давление газа разработана капля на предварительно уплотненную песчаную форму (песчано-импульсная и газоударная). Общий принцип работы большинства систем горизонтальной линии опок показан на рисунке ниже.

Сегодня существует множество производителей автоматических линий для формования опок горизонтального типа. Основными недостатками этих систем являются высокий расход запасных частей из-за множества подвижных частей, необходимость хранения, транспортировки и обслуживания опок и производительность, ограниченная примерно 90–120 форм в час.

Вертикальное безопочное формование из песка

В 1962 году Dansk Industri Syndikat A / S (DISA-ДИСАМАТИЧЕСКИЙ ) изобрел процесс формования без опоки с использованием вертикально разделенных и разлитых форм. Первая линия могла производить до 240 полных песчаных форм в час. Сегодня формовочные линии могут достигать скорости формования 550 песчаных форм в час, и для этого требуется всего один оператор. Максимальное несовпадение двух половин пресс-формы составляет 0,1 мм (0,0039 дюйма). Хотя очень быстрые, вертикально разделенные формы обычно не используются на литейных предприятиях из-за наличия специального инструмента, необходимого для работы на этих машинах. Сердечники необходимо устанавливать с помощью маски для сердечников, а не вручную, и они должны висеть в форме, а не устанавливаться на разделяемой поверхности.

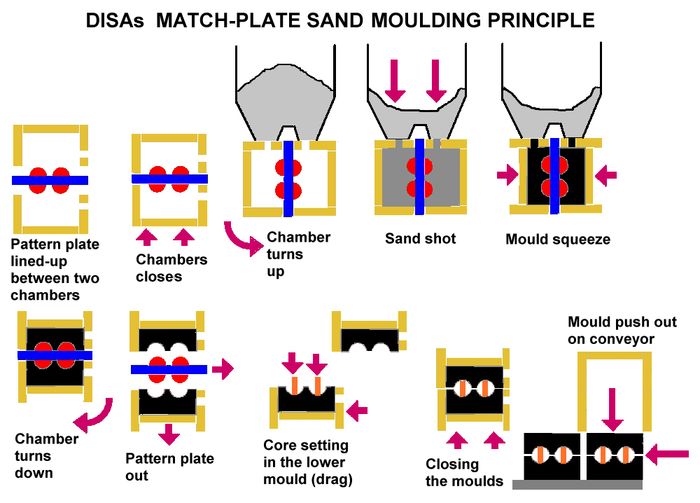

Формование из песка Matchplate

Принцип маточной пластины, то есть пластины с узором с двумя узорами на каждой стороне одной пластины, был разработан и запатентован в 1910 году, что открывает перспективы для будущих улучшений формовки из песка. Однако сначала в начале шестидесятых годов американская компания Hunter Automated Machinery Corporation запустила свою первую автоматическую линию безопочного горизонтального формования с применением технологии спичечных пластин.

Метод похож на DISA (ДИСАМАТИЧЕСКИЙ ) вертикальное формование без опоки, но горизонтальное. Сегодня широко используется технология формования спичечных пластин. Его большим преимуществом является недорогая модельная оснастка, простота замены формовочной оснастки, а значит, пригодность для изготовления отливок короткими сериями, столь характерных для литейных цехов. Современная формовочная машина для формных пластин обеспечивает высокое качество формования, меньшее смещение отливки из-за несоответствия станка и формы (в некоторых случаях менее 0,15 мм (0,0059 дюйма)), стабильно стабильные формы для меньшего шлифования и улучшенного определения линии разъема. Кроме того, машины имеют закрытый корпус, что обеспечивает более чистую и тихую рабочую среду с уменьшением воздействия на оператора рисков для безопасности или проблем, связанных с обслуживанием.

Стандарты безопасности

С автоматизированным производством пресс-форм появились дополнительные требования к безопасности на рабочем месте. Разные добровольные технические стандарты применяются в зависимости от геополитической юрисдикции, в которой будет использоваться оборудование.

Канада

В Канаде нет добровольных технических стандартов для оборудования для изготовления песчаных форм. К этому типу техники относятся:

Защита машин, CSA Z432. Канадская ассоциация стандартов. 2016 г.

Кроме того, требования электробезопасности покрываются:

Промышленное электрическое оборудование, CSA C22.2 № 301. 2016.

Евросоюз

Основными стандартами оборудования для производства песчаных форм в ЕС являются: Требования безопасности к литейному и стержневому оборудованию и сопутствующему оборудованию, EN 710. Европейский комитет по стандартизации (CEN).

EN 710 необходимо использовать вместе с EN 60204-1 по электробезопасности, и EN ISO 13849-1 и EN ISO 13849-2 или же EN 62061 для функциональной безопасности. Дополнительные стандарты типа C могут также потребоваться для конвейеров, робототехники или другого оборудования, которое может потребоваться для поддержки работы оборудования для изготовления форм.

Соединенные Штаты Америки

Для оборудования для производства песчаных форм не существует стандартов для конкретных машин. Семейство стандартов ANSI B11 включает некоторые общие стандарты станков, которые могут применяться к этому типу оборудования, в том числе:

Безопасность машин, ANSI B11.0. Американский национальный институт стандартов (ANSI). 2020.[12]

Требования к эффективности мер по снижению риска: защита и другие средства снижения риска, ANSI B11.19. Американский национальный институт стандартов (ANSI). 2019.

Требования безопасности при интеграции машинного оборудования в систему, ANSI B11.20. Американский национальный институт стандартов (ANSI). 2017 г.

Требования безопасности для транспортных машин, ANSI B11.24. Американский национальный институт стандартов (ANSI). 2002 (R2020).

Функциональная безопасность оборудования (электрические / гидравлические системы управления мощностью) Общие принципы проектирования систем управления безопасностью с использованием ISO 13849-1, ANSI B11.26. Американский национальный институт стандартов (ANSI). 2018.

Руководство по измерению уровня звука, ANSI B11.TR5. Американский национальный институт стандартов (ANSI). 2006 (R2017).

Материалы пресс-формы

Для изготовления формы для литья в песчаные формы используются четыре основных компонента: базовый песок, а связующее, добавки, а разделительный состав.

Формовочные пески

Формовочные пески, также известный как формовочные пески, Определяется восемь характеристиками: огнеупорность, химическая инертность, проницаемость, обработка поверхности, когезионная, выпрессовки, просадочность и доступность / стоимость.[13]

огнеупорность - Имеется в виду способность песка выдерживать температуру отливаемого жидкого металла без разрушения. Например, некоторые пески должны выдерживать только 650 ° C (1202 ° F) при литье алюминиевых сплавов, тогда как для стали требуется песок, выдерживающий 1500 ° C (2730 ° F).Песок с очень низкой огнеупорностью плавится и предохранителем к отливке.[13]

Химическая инертность - Песок не должен вступать в реакцию с отливаемым металлом. Это особенно важно для металлов с высокой реакционной способностью, таких как магний и титан.[13]

Проницаемость - Имеется в виду способность песка отводить газы. Это важно, потому что в процессе заливки выделяется много газов, например водород, азот, углекислый газ, и пар, который должен покинуть форму, иначе дефекты литья в отливке возникают газовые и газовые дыры. Обратите внимание, что на каждый кубический сантиметр (куб. См) воды, добавляемой в форму, производится 16 000 куб. См пара.[13]

Чистота поверхности - Размер и форма частиц песка определяют наилучшую достижимую поверхность, а более мелкие частицы обеспечивают лучшую отделку. Однако по мере того, как частицы становятся мельче (и улучшается чистота поверхности), проницаемость становится хуже.[13]

Сплоченность (или же связь) - это способность песка сохранять заданную форму после удаления рисунка.[14]

Текучесть - Способность песка стекать в сложные детали и узкие углы без специальных процессов или оборудования.[15]

Сворачиваемость - Это способность песка легко сниматься с отливки после ее застывания. Пески с плохой разборчивостью будут прочно прилипать к отливке. При литье металлов, которые сильно сжимаются во время охлаждения или с большим диапазоном температур замерзания, песок с плохой сжимаемостью вызовет трещины и горячие слезы в кастинге. Для улучшения разборчивости можно использовать специальные добавки.[15]

Наличие / стоимость - Наличие и стоимость песка очень важны, потому что на каждую тонну залитого металла требуется от трех до шести тонн песка.[15] Хотя песок можно просеивать и повторно использовать, частицы в конечном итоге становятся слишком мелкими и требуют периодической замены свежим песком.[16]

В больших отливках экономично использовать два разных песка, потому что большая часть песка не будет контактировать с отливкой, поэтому для него не требуются какие-либо особые свойства. Песок, контактирующий с отливкой, называется облицовочный песок, и предназначен для литья под рукой. Этот песок будет накапливаться вокруг рисунка до толщины от 30 до 100 мм (от 1,2 до 3,9 дюйма). Песок, который заполняет облицовочный песок, называется подкладочный песок. Этот песок представляет собой простой кварцевый песок с небольшим количеством связующего и без специальных добавок.[17]

Типы базовых песков

Базовый песок это тип, используемый для изготовления формы или стержня без связующего. Поскольку у него нет связующего, он не будет склеиваться и не может использоваться в этом состоянии.[15]

Кварцевый песок

Кремнезем (SiO2) песок - это песок на пляже, который также является наиболее часто используемым песком. Производится либо дроблением песчаник или взяты из естественных мест, таких как пляжи и русла рек. В точка слияния чистого кремнезема составляет 1760 ° C (3200 ° F), однако используемые пески имеют более низкую температуру плавления из-за примесей. Для отливок с высокой температурой плавления, например для сталей, необходимо использовать кварцевый песок чистотой не менее 98%; однако для металлов с более низкой температурой плавления, таких как чугун и цветной металлов, можно использовать песок более низкой чистоты (от 94 до 98%).[15]

Кремнеземный песок является наиболее часто используемым песком из-за его большого количества и, следовательно, низкой стоимости (что является его самым большим преимуществом). Его недостатки высоки тепловое расширение, что может привести к дефектам отливки металлов с высокой температурой плавления и низкой теплопроводность, что может привести к неправильному воспроизведению. Его также нельзя использовать с некоторыми базовый металлов, потому что он химически взаимодействует с металлом, образуя поверхностные дефекты. Наконец, он выделяет частицы кремнезема во время заливки, что создает риск силикоз у литейщиков.[18]

Оливиновый песок

Оливин представляет собой смесь ортосиликаты железа и магния из минерала дунит. Его главное преимущество заключается в том, что он не содержит кремнезема, поэтому его можно использовать с основными металлами, такими как марганцевые стали. Другие преимущества включают низкое тепловое расширение, высокую теплопроводность и высокую температуру плавления. Наконец, его безопаснее использовать, чем кремнезем, поэтому он популярен в Европе.[18]

Хромитовый песок

Хромит песок это Твердый раствор из шпинель. Его преимущества - низкий процент кремнезема, очень высокая температура плавления (1850 ° C (3360 ° F)) и очень высокая теплопроводность. Его недостаток - дороговизна, поэтому используется только с дорогими легированная сталь литье и изготовление стержней.[18]

Цирконовый песок

Циркон песок составляет примерно две трети оксид циркония (Zr2O) и треть кремнезема. Он имеет самую высокую температуру плавления среди всех базовых песков при 2600 ° C (4710 ° F), очень низкое тепловое расширение и высокую теплопроводность. Благодаря этим хорошим свойствам его обычно используют при литье легированных сталей и других дорогих сплавов. Он также используется как промывка плесени (покрытие, нанесенное на полость формования) для улучшения качества поверхности. Однако это дорого и нелегко.[18]

Шамотный песок

Шамот сделано кальцинирование огненная глина (Al2О3-SiO2) выше 1100 ° C (2010 ° F). Его температура плавления составляет 1750 ° C (3180 ° F) и он имеет низкое тепловое расширение. Это второй по стоимости песок, но он все равно вдвое дороже кремнезема. Его недостатки - очень крупное зерно, что приводит к плохой отделке поверхности, и его использование ограничено формование из сухого песка. Промывки пресс-формы используются для решения проблем с чистотой поверхности. Этот песок обычно используют при литье крупных стальных заготовок.[18][19]

Другие материалы

Современные методы производства отливок позволяют изготавливать тонкие и точные формы - из материала, внешне напоминающего папье-маше, например, который используется в картонных коробках для яиц, но который является огнеупорным по своей природе, - которые затем поддерживаются некоторыми средствами, такими как сухой песок, окруженный коробка, в процессе литья. Благодаря более высокой точности можно изготавливать более тонкие и, следовательно, более легкие отливки, поскольку не требуется дополнительный металл, чтобы допускать изменения в формах. Эти методы литья в тонкие формы используются с 1960-х годов при производстве чугунных блоков цилиндров и головок цилиндров для автомобилей.[нужна цитата ]

Связующие

Связующие добавляются к основному песку, чтобы скрепить частицы песка (то есть именно клей скрепляет форму).

Глина и вода

Смесь глина и вода является наиболее часто используемым связующим. Обычно используются два типа глины: бентонит и каолинит, причем первое является наиболее распространенным.[20]

Масло

Масла, такие как льняное масло, Другой растительные масла и морские масла, которые раньше использовались в качестве связующего, однако из-за их растущей стоимости они в основном были прекращены. Масло также требовало тщательного запекания при температуре от 100 до 200 ° C (от 212 до 392 ° F) для отверждения (при перегреве масло становится хрупким, что приводит к потере формы).[21]

Смола

Связующие смолы бывают натуральными или синтетическими с высокой температурой плавления десны. Используются два распространенных типа: карбамидоформальдегид (UF) и фенолформальдегид (PF) смолы. Смолы PF обладают более высокой термостойкостью, чем смолы UF, и дешевле. Существуют также смолы холодного отверждения, в которых используется катализатор вместо нагрева для отверждения связующего. Связующие на основе смол довольно популярны, потому что различные свойства могут быть достигнуты путем смешивания с различными добавками. Другие преимущества включают хорошую складываемость, низкое газовыделение и оставляют хорошее качество поверхности отливки.[21]

MDI (метилендифенилдиизоцианат) также является обычно используемой связующей смолой в литейном процессе.

Силикат натрия

Силикат натрия [Na2SiO3 или (Na2O) (SiO2)] представляет собой высокопрочное связующее, используемое с кварцевым формовочным песком. Чтобы вылечить связующее, углекислый газ используется газ, который вызывает следующую реакцию:

Преимущество этого связующего в том, что его можно использовать при комнатной температуре и оно работает быстро. Недостатком является то, что его высокая прочность приводит к затруднениям при встряхивании и, возможно, к горячим разрывам отливки.[21]

Добавки

Добавки добавляют к компонентам формования, чтобы улучшить: отделку поверхности, прочность в сухом состоянии, огнеупорность и «амортизирующие свойства».

До 5% от восстановители, например, угольный порошок, подача, креозот, и горючее, может быть добавлен к формовочному материалу для предотвращения смачивания (предотвращение прилипания жидкого металла к частицам песка и, таким образом, оставления их на поверхности отливки), улучшения качества поверхности, уменьшения проникновения металла и пригоревшие дефекты. Эти добавки достигают этого за счет образования газов на поверхности полости формы, которые предотвращают прилипание жидкого металла к песку. Восстановители не используются при стальном литье, потому что они могут науглероживать металл при литье.[22]

До 3% «прокладочного материала», такого как древесная мука, опилки, порошкообразный шелуха, торф, и солома, можно добавить, чтобы уменьшить струпья, горячая слеза, и горячая трещина дефекты литья при литье жаропрочных металлов. Эти материалы полезны, потому что выгорание при заливке металла создает крошечные пустоты в форме, позволяя частицам песка расширяться. Они также увеличивают складываемость и сокращают время выбивки.[22]

До 2% от связующие для злаков, Такие как декстрин, крахмал, сульфит щелочь, и патока, может использоваться для увеличения прочности в сухом состоянии (прочности формы после отверждения) и улучшения качества поверхности. Зерновые связующие также улучшают складываемость и сокращают время взбалтывания, поскольку они сгорают при заливке металла. Недостатком вяжущих для злаков является их дороговизна.[22]

До 2% от оксид железа порошок может быть использован для предотвращения плесени трещин и проникновения металла, по существу, улучшая огнеупорность. Кремнезем муки (мелкий диоксид кремния) и циркона муки также улучшают огнеупорность, особенно в черных отливок. Недостатком этих добавок является то, что они значительно снижают проницаемость.[22]

Разделительные составы

Чтобы получить узор из формы, перед отливкой на узор наносится разделительный состав для облегчения удаления. Они могут быть жидкими или мелкодисперсными (диаметр частиц от 75 до 150 микрометров (от 0,0030 до 0,0059 дюйма)). Общие порошки включают тальк, графит, и сухой кремнезем; общие жидкости включают минеральное масло и кремниевые растворы на водной основе. Последние чаще используются с металлическими и крупными деревянными узорами.[23]

История

Глиняные формы использовались в Древнем Китае со времен Династия Шан (ок. 1600-1046 гг. до н.э.). Известный Houmuwu ding (ок. 1300 г. до н.э.) был сделан с использованием глины.

В Ассирийский король Сеннахирим (704–681 гг. До н.э.) отливал массивные бронзы весом до 30 тонн и утверждает, что был первым, кто использовал глиняные формы, а не метод «потерянного воска»:[24]

В то время как в прежние времена короли, мои предки, создавали бронзовые статуи, имитирующие реальные формы, чтобы выставлять их внутри своих храмов, но своим методом работы они истощили всех мастеров из-за отсутствия навыков и непонимания необходимых им принципов. так много масла, воска и жира для работы, что они вызвали нехватку в своих странах - я, Сеннахирим, лидер всех князей, сведущий во всех видах работы, принял много советов и глубоко задумался над выполнением этой работы. Огромные колонны из бронзы, колоссальные шагающие львы, каких до меня не строил ни один предыдущий король, с техническими навыками, которые Нинушки довел во мне до совершенства, и по подсказке моего ума и желания своего сердца я изобрел технику для бронзу и сделал это искусно. Я создал глиняные формы, как будто с помощью божественного разума ... двенадцать свирепых львов-колоссов вместе с двенадцатью могучими быками-колоссами, которые были совершенными отливками ... Я заливал их медью снова и снова; Я сделал отливки так искусно, как будто они весили всего полшекеля каждая

Метод литья под давлением был зарегистрирован Ваннокчо Бирингуччо в своей книге опубликован около 1540 г.

В 1924 г. Форд автомобильная компания установила рекорд, выпустив 1 миллион автомобилей, потребляя при этом одну треть от общего объема производства литья в США. По мере роста автомобильной промышленности потребность в повышении эффективности литья росла. Возрастающий спрос на отливки в растущем машина и машиностроение во время и после Первой мировой войны и Второй мировой войны стимулировали появление новых изобретений в механизация и позже автоматизация технологии литья в песчаные формы.

Не было ни одного горлышко бутылки для более быстрого изготовления отливок, а несколько. Улучшены скорость формования, подготовка формовочного песка, песок. смешивание, основной производственные процессы и медленный металл таяние ставка в вагранки. В 1912 году метрополитен был изобретен Американец компания Beardsley & Piper. В 1912 году была выпущена первая смесительная машина с индивидуально установленным вращающимся плуги продавалась компанией Simpson. В 1915 году начались первые эксперименты с бентонит глина вместо простой огнеупорной глины в качестве связующей добавки к формовочной смеси. Это значительно повысило прочность форм в сыром и сухом виде. В 1918 году был открыт первый полностью автоматизированный литейный цех ручного производства. гранаты для Армия США пошел в производство. В 30-х годах прошлого века появились первые высокочастотные электрические печь был установлен в США в 1943 году, ковкий чугун был изобретен добавлением магния к широко используемому серое железо. В 1940 г. для формовочных и стержневых песков применялась термическая рекультивация песков. В 1952 году был разработан «D-процесс» для изготовления корпусных форм из мелкого предварительно покрытого песка. В 1953 году был изобретен процесс обработки песчаных стержней в горячем ящике, при котором стержни подвергаются термическому отверждению. В 1954 г. появился новый связующий материал для сердечников -стакан воды (силикат натрия), отвержденный CO2 из окружающего воздуха вышел

В 2010-е годы аддитивное производство начало применяться для приготовления песчаных форм в промышленном производстве; Вместо того, чтобы формировать песчаную форму путем упаковки песка вокруг шаблона, она печатается на 3D-принтере.

Смотрите также

- Кастинг - Производственный процесс, при котором жидкость заливается в форму для застывания

- Вейнинг (металлургия), общий дефект отливки в песчаные формы

- Тестирование литейного песка

- Форма для рук

- Трамбовка для песка

- Литейный завод Юутилы (Финляндия ), основанная в 1881 г., специализируется на литье в песчаные формы.

- Voxeljet (Германия ), 3D печать,

Рекомендации

Примечания

- ^ Рао 2003, п. 15.

- ^ Кэмпбелл, Джон (1993). Отливки. Баттерворт-Хайнеманн. п. 49. ISBN 0-7506-1696-2.

- ^ а б Дональдсон, Брент (2017-11-01), "Литейный завод заявляет, что роботизированная печать на песке" изменит правила игры в литье металла ", Производство добавок, получено 2017-11-14.

- ^ «Литье в песчаные формы - Руководство для дизайнеров и покупателей». www.manufacturingnetwork.com. Получено 2016-03-29.

- ^ Описание процесса литья в песчаные формы

- ^ Преимущества литья под давлением

- ^ Тодд, Аллен и Элтинг, 1994 г. С. 256–257.

- ^ Методы литья металлов - вакуумное ("V") литье, получено 2009-11-09.

- ^ а б Дегармо, Блэк и Козер, 2003 г., п. 310.

- ^ а б V-процесс (PDF), получено 2009-11-09.

- ^ Дегармо, Блэк и Козер, 2003 г., п. 311.

- ^ Стандарты B11

- ^ а б c d е Рао 2003, п. 18.

- ^ Дегармо, Блэк и Козер, 2003 г., п. 300.

- ^ а б c d е Рао 2003, п. 19.

- ^ «Полезное повторное использование отработанного литейного песка» (PDF). 1996.

- ^ Рао 2003, п. 22.

- ^ а б c d е Рао 2003, п. 20.

- ^ Рао 2003, п. 21.

- ^ Рао 2003, п. 23.

- ^ а б c Рао 2003, п. 24.

- ^ а б c d Рао 2003, п. 25.

- ^ Рао 2003, п. 26.

- ^ Стефани Далли, Тайна Висячего сада Вавилона: прослеживание неуловимого мирового чуда, Oxford University Press (2013). ISBN 978-0-19-966226-5. Перевод автора, воспроизведенный с разрешения Oxford University Press.

Библиография

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4.

- Тодд, Роберт Х .; Аллен, Делл К .; Альтинг, Лео (1994), Справочное руководство по производственным процессам, Industrial Press Inc., ISBN 0-8311-3049-0.

- Рао, Т. В. (2003), Литье металла: принципы и практика, Нью Эйдж Интернэшнл, ISBN 978-81-224-0843-0.