Фреза - Milling cutter

Фрезы находятся режущие инструменты обычно используется в фрезерование машины или обрабатывающие центры для выполнения фрезерных операций (а иногда и в других Станки ). Они удаляют материал своим движением внутри станка (например, фрезы с шаровой головкой) или непосредственно из формы фрезы (например, формующего инструмента, такого как зубофрезерный резак).

Особенности фрезы

Фрезы бывают разных форм и размеров. Также есть выбор покрытий, а также передний угол и количество режущих поверхностей.

- Форма: Сегодня в промышленности используется несколько стандартных форм фрез, которые более подробно описаны ниже.

- Флейты / зубы: Канавки фрезерного долота - это глубокие спиральные канавки, идущие вверх по фрезу, а острое лезвие по краю канавки известно как зуб. Зуб режет материал, и стружка этого материала поднимается по канавке за счет вращения фрезы. Почти всегда на каждую канавку приходится один зуб, но у некоторых фрез по два зуба на канавку.[1] Часто слова флейта и зуб используются взаимозаменяемо. Фрезы могут иметь от одного до многих зубьев, из которых наиболее распространены 2, 3 и 4. Как правило, чем больше зубьев у фрезы, тем быстрее он удаляет материал. Таким образом, резак с 4 зубьями может удалять материал в два раза быстрее, чем резак с 2 зубьями.

- Угол наклона спирали: Канавки фрезы почти всегда винтовые. Если бы канавки были прямыми, весь зуб сразу ударил бы по материалу, вызывая вибрацию и снижая точность и качество поверхности. Установка канавок под углом позволяет зубу постепенно входить в материал, уменьшая вибрацию. Как правило, фрезы для чистовой обработки имеют более высокий передний угол (более узкая спираль) для получения лучшего результата.

- Центральная резка: Некоторые фрезы могут просверливать (погружать) прямо в материал, а другие - нет. Это связано с тем, что зубья некоторых фрез не доходят до центра торца. Однако эти фрезы могут резать вниз под углом 45 градусов или около того.

- Черновая или чистовая обработка: Доступны различные типы фрез для отрезания большого количества материала, оставляющего плохую чистоту поверхности (черновая обработка), или удаления меньшего количества материала, но оставляющего хорошее качество поверхности (чистовая обработка). Черновая фреза может иметь зубцы с зазубринами для дробления стружки материала на более мелкие части. Эти зубы оставляют после себя шероховатую поверхность. Фреза для чистовой обработки может иметь большое количество (4 или более) зубьев для аккуратного удаления материала. Однако большое количество флейт оставляет мало места для эффективных стружка удаление, поэтому они менее подходят для удаления большого количества материала.

- Покрытия: Правильное покрытие инструмента может оказать большое влияние на процесс резания за счет увеличения скорости резания и стойкости инструмента, а также улучшения качества поверхности. Поликристаллический алмаз (PCD) - это исключительно твердое покрытие, используемое на резцах, которое должно выдерживать высокий абразивный износ. Инструмент с покрытием PCD может служить до 100 раз дольше, чем инструмент без покрытия. Однако покрытие нельзя использовать при температуре выше 600 ° C или на черных металлах. Инструменты для обработки алюминия иногда покрывают TiAlN. Алюминий является относительно липким металлом и может привариваться к зубьям инструментов, делая их тупыми. Однако он, как правило, не прилипает к TiAlN, что позволяет использовать инструмент гораздо дольше с алюминием.

- Хвостовик: Хвостовик - это цилиндрическая (не рифленая) часть инструмента, которая используется для удержания и установки в держателе инструмента. Хвостовик может быть идеально круглым и удерживаться трением, или он может иметь плоскость Уэлдона, где установочный винт, также известный как установочный винт, обеспечивает контакт для увеличения крутящего момента без проскальзывания инструмента. Диаметр может отличаться от диаметра режущей части инструмента, чтобы его можно было удерживать с помощью стандартного держателя инструмента. § Длина хвостовика также может быть разных размеров с относительно короткими хвостовиками (примерно 1,5x диаметр) называется «заглушка», длинная (диаметр 5x), очень длинная (диаметр 8x) и сверхдлинная (диаметр 12x).

Типы

Концевая фреза

Концевые фрезы (средний ряд на изображении) - это инструменты с режущими зубьями на одном конце и по бокам. Слова концевая фреза обычно используются для обозначения фрез с плоским дном, но также включают фрезы с закругленным дном (называемые шарообразный нос) и закругленные фрезы (называемые бычий нос, или же тор). Обычно их делают из быстрорежущей стали или же цементированный карбид, и иметь одну или несколько флейт. Это наиболее распространенный инструмент, используемый в вертикальной фрезере.

Концевая фреза для черновой обработки

Концевые фрезы для черновой обработки быстро удаляют большое количество материала. В этом виде концевой фрезы используется волнистый зубец, вырезанный по периферии. Эти волнистые зубья действуют как множество последовательных режущих кромок, производящих множество мелких стружек. Это приводит к относительно шероховатой поверхности, но стружка принимает форму коротких тонких участков и более управляема, чем более толстая и более ленточная секция, что приводит к более мелкой стружке, которую легче удалить. Во время резки несколько зубьев одновременно контактируют с заготовкой, что снижает вибрацию и вибрацию. Быстрый съем материала с тяжелыми фрезерными проходами иногда называют увлечение. Концевые фрезы для черновой обработки также иногда называют фрезами «rippa» или «ripper».

Шаровой резак

Шаровой нос фрезы или конец мяча фрезы (нижний ряд на изображении) похожи на пазовые сверла, но концы фрез имеют полусферический. Они идеально подходят для обработки трехмерных контурных форм в обрабатывающие центры, например в формы и умирает. Их иногда называют шаровые мельницы в производственном сленге, несмотря на то, что этот термин также другое значение. Они также используются для добавления радиуса между перпендикулярными гранями, чтобы уменьшить концентрации напряжений.

А бычий нос фреза фрезает паз с угловым радиусом, промежуточный между концевой фрезой и шаровой фрезой; например, это может быть фреза диаметром 20 мм с радиусом угла 2 мм. По сути, силуэт представляет собой прямоугольник с обрезанными углами (фаской или радиусом).

Слябовая мельница

Слябовые станы используются либо сами по себе, либо в групповое фрезерование операции на ручных горизонтальных или универсальных фрезерных станках для быстрой обработки больших широких поверхностей. Они были заменены использованием цементированный карбид торцевые фрезы, которые затем используются в вертикальных фрезах или обрабатывающих центрах.

Фреза боковая

Бокорез имеет режущие зубья как по бокам, так и по окружности. Они изготавливаются разного диаметра и ширины в зависимости от области применения. Зубья по бокам позволяют резцу производить несбалансированные порезы (резка только с одной стороны) без отклонения фрезы, как это произошло бы с пилой для продольной резки или пазом (без боковых зубьев).

Фрезы этого форм-фактора были самыми ранними разработанными фрезами. С 1810-х до 1880-х годов они были наиболее распространенной формой фрезы, тогда как сегодня это различие, вероятно, относится к концевые фрезы.

Эвольвентный зуборез

· 10 диаметральный шаг резак

· Режет шестерни от 26 до 34 зубьев.

· 14,5 градусов угол давления

Есть 8 фрез (за исключением редких половинных размеров), которые нарезают шестерни от 12 зубьев до рейки (бесконечный диаметр).

Плита

Эти фрезы представляют собой инструмент для формования и используются в зубофрезерные станки для создания шестерен. Поперечное сечение зуба фрезы придает заготовке требуемую форму после установки соответствующих условий (размер заготовки). Зубофрезерный станок - это специализированный фрезерный станок.

Резьбовая фреза

В то время как червячная фреза задействует работу так же, как сопряженное зубчатое колесо (и режет заготовку постепенно, пока она не достигнет окончательной формы), резьбонарезная фреза работает во многом как концевая фреза, перемещаясь вокруг заготовки с винтовой интерполяцией.

Торцевая фреза

Торцевая фреза - это фреза, предназначенная для торцевания, а не, например, для создания кармана (концевые фрезы). Режущие кромки торцевых фрез всегда располагаются по бокам. Таким образом, он всегда должен резать в горизонтальном направлении на заданной глубине снаружи ложи. Множественные зубья распределяют нагрузку на стружку, и, поскольку зубы обычно одноразовые твердосплавные пластины эта комбинация позволяет производить очень крупное и эффективное торцевое фрезерование.

Резак для мух

Мухорезка состоит из корпуса, в который помещается один или два инструменты вставлены. При вращении всего агрегата резцы выполняют широкие неглубокие надрезы. Фрезы Fly аналогичны торцевым фрезам в том смысле, что их назначение - торцевое фрезерование, а их отдельные фрезы можно заменить. Торцевые фрезы более идеальны по различным параметрам (например, жесткость, возможность смены режущих пластин без нарушения эффективного диаметра фрезы или коррекции длины инструмента, возможность глубины резания), но они, как правило, дороги, тогда как фрезы очень недороги.

Большинство фрез имеют просто цилиндрический центральный корпус, в который помещается одна насадка. Обычно это стандартный левый токарный инструмент, который держится под углом от 30 до 60 градусов. Фрезы с двумя насадками не имеют "официального" названия, но их часто называют двойными фрезами, двусторонними фрезами или штангами. Последнее название отражает то, что они часто имеют форму стального стержня с насадкой для инструмента, закрепленной на каждом конце. Часто эти биты устанавливаются под прямым углом к главной оси стержня, а геометрия резания обеспечивается с помощью стандартного правостороннего токарного инструмента.

Обычные фрезы (с одной коронкой, диаметр стреловидности обычно менее 100 мм) широко продаются в каталогах инструментов для станков. Штанги Fly редко продаются коммерчески; их обычно делает пользователь. Возможно, использовать штанги немного опаснее, чем концевые фрезы и обычные фрезы из-за их большего поворота. Как выразился один машинист, управлять штангой - это все равно, что «управлять газонокосилкой без деки».[2] то есть обнаженный качающийся резак - это довольно большая возможность взять с собой находящиеся поблизости ручные инструменты, тряпки, пальцы и так далее. Однако, учитывая, что машинист никогда не может безнаказанно относиться к вращающимся фрезам или деталям, это просто означает проявление той же осторожности, что и всегда, за исключением чуть более высоких ставок. Качественно изготовленные маховые планки в надежных руках обеспечивают годы безотказной и экономичной службы при торцевании больших многоугольных деталей, таких как блоки штампов / форм.

Резак по дереву

Фрезы Woodruff используются для прорезания шпоночного паза для Вудрафф ключ.

Полая мельница

Полые фрезы, чаще называемые просто полые мельницы, по сути, являются концевыми фрезами наизнанку. Они имеют форму куска трубы (но с более толстыми стенками) с режущими кромками на внутренней поверхности. Первоначально они использовались на револьверные станки и винтовые машины в качестве альтернативы точению с ящик для инструментов, или на фрезерных станках или сверлильных станках для чистовой обработки цилиндрической бобышки (например, цапфа ). Полые фрезы можно использовать на современных ЧПУ токарные станки и Швейцарский стиль машины. Преимущество использования индексируемой регулируемой полой фрезы на станке швейцарского типа - это замена нескольких инструментов. Выполняя несколько операций за один проход, станок не нуждается, так как может вмещать другие инструменты в инструментальной зоне и повышает производительность.

Более совершенные полые фрезы используют индексируемые карбид пластины для резки, хотя и традиционные быстрорежущей стали и лезвия с твердосплавными напайками все еще используются.

Полое фрезерование имеет преимущество перед другими способами резки, поскольку позволяет выполнять несколько операций. Полая фреза может уменьшить диаметр детали, а также выполнять облицовка, центрирование, и снятие фаски за один проход.

Полые фрезы имеют преимущество перед одноточечной оснасткой. Несколько лезвий позволяют скорость подачи удвоить и может удерживать более близкую концентричность. Количество лезвий может достигать 8 или всего 3. Для удаления значительного диаметра (черновая обработка) требуется больше лезвий.

Трепанация также возможно с полой фрезой. Лезвия специальной формы могут использоваться на полой мельнице для трепанирования диаметров, форм и кольцевых канавок.

Интерполяция также не требуется при использовании полой фрезы; это может привести к значительному сокращению времени производства.

Для полой фрезы возможны как выпуклые, так и вогнутые сферические радиусы. Множественные лезвия полой фрезы позволяют производить такой радиус с соблюдением жестких допусков.

Обычное использование полой фрезы - подготовка к нарезанию резьбы. Полая фреза может быстро создавать постоянный диаметр предварительной резьбы, повышая производительность.

Регулируемая полая фреза - ценный инструмент даже для небольшого механического цеха, потому что лезвия можно заменять практически на бесконечное число возможных геометрических форм.

Резак ласточкин хвост

Фреза «ласточкин хвост» - это концевая фреза, форма которой оставляет после себя ласточкин хвост паз, такой как часто образует пути станка.

Shell мельница

Модульный принцип

Раковинная фреза - это любая из различных фрез (обычно торцевая фреза или концевая фреза), конструкция которой требует модульный форма, с хвостовиком (оправкой), сделанным отдельно от корпуса фрезы, которая называется «оболочкой» и прикрепляется к хвостовику / оправке с помощью любого из нескольких стандартных методов соединения.

Этот модульный стиль конструкции подходит для больших фрез примерно по той же причине, что в больших дизельных двигателях используются отдельные детали для каждого цилиндра и головки, тогда как в меньшем двигателе используется одна интегрированная отливка. Две причины заключаются в том, что (1) для производителя более практично (и, следовательно, дешевле) изготавливать отдельные части как отдельные усилия, чем обрабатывать все их элементы по отношению друг к другу, в то время как все устройство интегрировано (что потребует больший рабочий диапазон станка); и (2) пользователь может менять некоторые части, сохраняя другие части такими же (вместо того, чтобы менять целую единицу). Одна беседка (при гипотетической цене 100 долларов США) может служить для разных снарядов в разное время. Таким образом, 5 различных фрез могут потребовать только 100 долларов США на оправку, а не 500 долларов США, если рабочий процесс цеха не требует их одновременной настройки. Также возможно, что разбившийся инструмент соскребает только гильзу, а не обе гильзу и оправку. Чтобы также избежать повреждения оболочки, многие фрезы, особенно с большим диаметром, также имеют другую заменяемую деталь, называемую прокладкой, которая крепится к оболочке, а вставки устанавливаются на прокладке. Таким образом, в случае легкого повреждения, в замене потребуется только вставка и максимум регулировочная шайба. Оболочка безопасна. Это было бы похоже на поломку «обычной» концевой фрезы и возможность повторно использовать хвостовик, а не потерять его вместе с канавками.

Большинство изготовленных сегодня кожухопрокатных фрез используют сменные пластины для режущих кромок - таким образом, хвостовик, корпус и режущие кромки являются модульными компонентами.

Способы монтажа

Существует несколько общепринятых стандартизированных методов крепления корпусных фрез к их оправкам. Они частично (не полностью) совпадают с аналогичными соединение токарных патронов с концом шпинделя.

Наиболее распространенный тип соединения между оболочкой и оправкой включает в себя довольно крупную цилиндрическую деталь в центре (для размещения оболочки концентрично оправке) и два выступа или выступа, которые приводят в движение оболочку с положительным зацеплением (например, клатч для собак ). Внутри центральной цилиндрической области один или несколько винтов с головкой под торцевой ключ крепят корпус к оправке.

Другой вид крепления оболочки - это просто мелкая резьба большого диаметра. Затем кожух навинчивается на оправку так же, как задние пластины патрона токарного станка старого образца навинчиваются на шпиндель токарного станка. Этот метод обычно используется на 2-дюймовых или 3-дюймовых расточных головках, используемых на коленных фрезах. Как и в случае с патронами для токарных станков с резьбовым шпинделем, этот способ монтажа требует, чтобы резец выполнял резку только в одном направлении вращения. Обычно (т.е. при правой ориентации спирали) это означает только M03, никогда M04, или в терминологии до ЧПУ, «только вперед, никогда не назад». Можно использовать левую резьбу, если нужен режим использования, включающий противоположные направления (т.е. только M04, никогда M03).

Использование фрезы

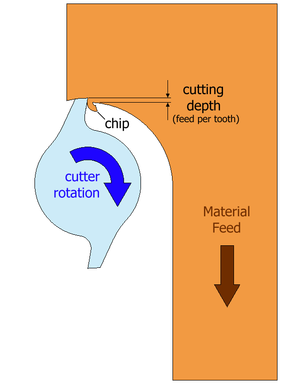

Образование чипа

Хотя существует множество различных типов фрез, понимание стружкообразования является основополагающим для использования любого из них. При вращении фрезы в нее подается материал, который нужно разрезать, и каждый зуб фрезы срезает небольшую стружку. материала. Достижение правильного размера чипа имеет решающее значение. Размер этого чипа зависит от нескольких переменных.

- Скорость резания поверхности (Vc)

- Это скорость, с которой каждый зуб прорезает материал во время вращения инструмента. Это измеряется либо в метрах в минуту в метрических странах, либо в поверхностных футах в минуту (SFM) в Америке. Типичные значения скорости резания составляют от 10 до 60 м / мин для некоторых сталей и 100 и 600 м / мин для алюминия. Это не следует путать со скоростью подачи. Это значение также известно как «тангенциальная скорость».

- Скорость шпинделя (S)

- Это скорость вращения инструмента, измеряемая в оборотах в минуту (об / мин). Типичные значения от сотен до десятков тысяч об / мин.

- Диаметр инструмента (D)

- Количество зубьев (z)

- Подача на зуб (Fz)

- Это расстояние, на которое материал подается в фрезу при вращении каждого зуба. Это значение представляет собой размер самой глубокой прорези, которую может сделать зуб. Типичные значения могут быть 0,1 мм / зуб или 1 мм / зуб.

- Скорость подачи (F)

- Это скорость, с которой материал подается в резак. Типичные значения от 20 мм / мин до 5000 мм / мин.

- Глубина резания

- Это то, насколько глубоко инструмент находится под поверхностью разрезаемого материала (не показано на схеме). Это будет высота производимого чипа. Как правило, глубина резания будет меньше или равна диаметру режущего инструмента.

Машинисту нужны три ценности: S, F и Глубина когда решаете, как резать новый материал новым инструментом. Однако ему, вероятно, будут присвоены значения Vc и Fz от производителя инструмента. S и F из них можно рассчитать:

| Скорость вращения шпинделя | Скорость подачи |

|---|---|

| Глядя на формулу для скорости шпинделя, S, можно увидеть, что для больших инструментов требуется более низкая скорость шпинделя, в то время как маленькие инструменты могут работать с высокими скоростями. | Формула для скорости подачи F показывает, что увеличение S или z дает более высокую скорость подачи. Таким образом, машинисты могут выбрать инструмент с наибольшим числом зубцов, который все еще может выдерживать нагрузку стружки. |

Сравнение обычного фрезерования и подъемного фрезерования

Фреза может резать в двух направлениях, иногда называемых общепринятый или же вверх и взбираться или же вниз.

- Обычное фрезерование (слева): Толщина стружки начинается с нулевой толщины и увеличивается до максимальной. Вначале разрез настолько легкий, что инструмент не режет, а скользит по поверхности материала, пока не станет достаточно давление накапливается, зуб внезапно кусается и начинает резаться. Это деформирует материал (в точке А на диаграмме слева), закалка это и затупление инструмента. Скольжение и кусание оставляют плохую отделку материала.

- Подъемное фрезерование (справа): Каждый зуб входит в контакт с материалом в определенной точке, а ширина пропила начинается с максимума и уменьшается до нуля. Стружка располагается за фрезой, что упрощает удаление стружки. Зуб не трется о материал, поэтому срок службы инструмента может увеличиться. Однако подъемное фрезерование может привести к увеличению нагрузки на станок, поэтому его не рекомендуется использовать для старых фрезерных станков или машин, которые находятся в плохом состоянии. Этот тип фрезерования используется преимущественно на мельницах с люфт устранитель.

Расположение фрезы (компенсация радиуса фрезы)

Расположение резака - это вопрос о том, где разместить фрезу, чтобы добиться желаемого контура (геометрии) заготовки, учитывая, что размер фрезы не равен нулю. Наиболее распространенный пример - компенсация радиуса фрезы (CRC) для концевые фрезы, где осевая линия инструмента будет смещена от целевой позиции на вектор чей расстояние равен радиусу фрезы, а направление регулируется влево / вправо, подъем / обычный, различие вверх / вниз. В большинстве реализаций G-код, это G40 - G42 которые управляют CRC (G40 отмена, G41 влево / подъем, G42 вправо / обычный). Значения радиуса для каждого инструмента вводятся в регистры смещения оператором ЧПУ или машинистом, который затем настраивает их во время производства, чтобы сохранить готовые размеры в пределах толерантность. Расположение фрезы для 3D-контурной обработки при 3-, 4- или 5-осевом фрезеровании шаровой фрезой легко обрабатывается CAM программное обеспечение, а не ручное программирование. Обычно выходной вектор CAM подвергается постобработке в G-код с помощью программы постпроцессора, которая адаптирована к конкретной модели управления ЧПУ. Некоторые более поздние модели ЧПУ принимают векторный выходной сигнал напрямую и сами выполняют преобразование во входные сервоприводы.

Удаление стружки

Еще одно важное качество фрезы, которое следует учитывать, - это ее способность справляться с стружка создается в процессе резки. Если стружка не удаляется так быстро, как образуется, канавки забиваются и препятствуют эффективной резке инструмента, вызывая вибрацию, износ инструмента и перегрев. На удаление стружки влияет несколько факторов, включая глубину и угол наклона канавок, размер и форму стружки, поток охлаждающей жидкости и окружающий материал. Это может быть трудно предсказать, но хороший машинист будет следить за накоплением стружки и корректировать условия фрезерования, если это наблюдается.

Выбор фрезы

Выбор фрезы - задача не из простых. Есть много вариантов, мнений и знаний, которые следует учитывать, но, по сути, машинист пытается выбрать инструмент, который будет резать материал в соответствии с требуемыми спецификациями с наименьшими затратами. Стоимость работы складывается из цены инструмента, времени, затрачиваемого на фрезерный станок, и времени, затрачиваемого на станка. Часто для работ с большим количеством деталей и дней обработки стоимость инструмента является самой низкой из трех затрат.

- Материал: Быстрорежущей стали Фрезы (HSS) - самые дешевые и долговечные фрезы. Кобальтосодержащие быстрорежущие стали обычно выдерживают 10% спуска. Быстрее чем обычная быстрорежущая сталь. Цементированный карбид инструменты дороже стали, но служат дольше и могут работать намного быстрее, поэтому в долгосрочной перспективе они более экономичны.[нужна цитата ] Инструменты HSS идеально подходят для многих приложений. Переход от обычной HSS к кобальтовой HSS и к карбиду можно рассматривать как очень хороший, даже лучший и лучший. Использование высокоскоростных шпинделей может полностью исключить использование HSS.

- Диаметр: Большие инструменты могут удалять материал быстрее, чем маленькие, поэтому обычно выбирается самый большой резак, который подходит для работы. При фрезеровании внутреннего контура или вогнутых внешних контуров диаметр ограничивается размером внутренних изгибов. Радиус фрезы должен быть меньше или равен радиусу самой маленькой дуги.

- Флейты: Чем больше канавок, тем выше скорость подачи, потому что с каждой канавки удаляется меньше материала. Но поскольку диаметр сердечника увеличивается, для стружки остается меньше места, поэтому необходимо выбирать баланс.

- Покрытие: Покрытия, такие как нитрид титана, также увеличивают начальную стоимость, но снижают износ и увеличивают срок службы инструмента. Покрытие TiAlN снижает прилипание алюминия к инструменту, уменьшая, а иногда и устраняя необходимость в смазке.

- Угол наклона спирали: Высоко углы спирали обычно лучше всего подходят для мягких металлов, а малые углы спирали - для твердых или вязких металлов.

История

История фрез тесно связана с что фрезерных станков. Фрезерование развилось из ротационной опиловки, поэтому существует непрерывное развитие между самыми ранними известными фрезами, такими как фрезы Жак де Вокансон примерно с 1760-х или 1770-х годов,[3][4] через фрезы пионеров фрезерования 1810-1850-х годов (Уитни, север, Джонсон, Нэсмит, и другие),[5] к резакам, разработанным Джозефом Р. Брауном из Браун и Шарп в 1860-х годах, которые считались отходом от прошлого[6][7] за их большой шаг вперед в шероховатости зубьев и за геометрию, позволяющую проводить последовательную заточку без потери зазора (передний, боковой и т. д.). Де Врис (1910)[7] сообщается: «Эта революция в науке о фрезерах произошла в Штатах примерно в 1870 году и стала широко известна в Европе в течение Выставка в Вене 1873 г.. Каким бы странным сейчас ни казалось, что этот тип резака получил повсеместное распространение и его неоспоримое превосходство над старым европейским типом больше не вызывает сомнений, к нему относились очень недоверчиво, а европейские эксперты были очень сдержанны в своих оценках. Даже мы сами можем вспомнить, что после того, как был введен резак с крупным шагом, некоторые очень умные и проницательные эксперты и инженеры отнеслись к новому режущему инструменту, часто качая головой. Однако когда [,] Мировая выставка в Филадельфии в 1876 году, продемонстрировал европейским экспертам универсальное и разностороннее применение фрезы с крупным шагом, превзошедшее даже самые оптимистичные ожидания, самые дальновидные инженеры убедились в тех огромных преимуществах, которые открывает применение нового типа для металлообрабатывающая промышленность, и с тех пор американский тип прогрессировал, сначала медленно, но позже быстрыми шагами ».[8]

Вудбери приводит цитаты[9] патентов на различные достижения в конструкции фрез, включая неравномерное расстояние между зубьями (1867 г.), формы вставленных зубьев (1872 г.), спиральную канавку для разрушения резания (1881 г.) и другие. Он также приводит цитату о том, как внедрение вертикальных фрез привело к более широкому использованию концевых фрез и фрез.[10]

Научное исследование Хольца и Де Лиу из Cincinnati Milling Machine Company[11] сделал зубья еще грубее и сделал для фрез, что F.W. Taylor сделал для одноточечных фрез с его знаменитыми научными исследованиями огранки.

Смотрите также

Рекомендации

- ^ Rapid Traverse: больше зубов на флейту В архиве 2007-09-27 на Wayback Machine

- ^ Дж. Рэмси, "Максимальный диаметр мухореза?", Доска обсуждений PracticalMachinist.com, получено 2011-06-05.

- ^ Вудбери, 1972 г., п. 23.

- ^ Роу 1916, п. 206.

- ^ Вудбери, 1972 г. С. 51–52.

- ^ Вудбери, 1972 г. С. 51–55.

- ^ а б Де Фрис 1910, п. 15.

- ^ Де Фрис 1910 С. 15–16.

- ^ Вудбери, 1972 г., п. 54.

- ^ Вудбери, 1972 г. С. 54–55.

- ^ Вудбери, 1972 г. С. 79–81.

Библиография

- Де Врис, Д. (1910), Фрезерные станки и практика фрезерования: практическое руководство для производителей, студентов инженерных специальностей и практиков, Лондон: E. & F.N. Спонсор. Coedition, Нью-Йорк, Spon & Chamberlain, 1910.

- Роу, Джозеф Уикхэм (1916), Английские и американские производители инструментов, Нью-Хейвен, Коннектикут: Издательство Йельского университета, LCCN 16011753. Перепечатано McGraw-Hill, Нью-Йорк и Лондон, 1926 г. (LCCN 27-24075 ); и Lindsay Publications, Inc., Брэдли, Иллинойс, (ISBN 978-0-917914-73-7).

- Вудбери, Роберт С. (1972) [1960], История фрезерного станка. В Исследования по истории станков, Кембридж, Массачусетс, США, и Лондон, Англия: MIT Press, ISBN 978-0-262-73033-4, LCCN 72006354. Впервые опубликовано в виде монографии в 1960 г.