Бумагоделательная машина - Paper machine

| Внешний образ | |

|---|---|

А бумагоделательная машина (или же бумагоделательная машина) - это промышленная машина, которая используется в целлюлозно-бумажная промышленность создавать бумага в больших количествах на большой скорости. Современные бумагоделательные машины основаны на принципах машины Fourdrinier, в которой используется движущийся тканый сетка для создания непрерывного бумажного полотна путем фильтрации волокон, содержащихся в бумажной массе, и получения непрерывно движущегося влажного мата из волокна. Его сушат в машине, чтобы получить прочное бумажное полотно.

Основной процесс - это промышленная версия исторического процесса ручного изготовления бумаги, которая не могла удовлетворить потребности развивающегося современного общества в больших количествах субстрата для печати и письма. Первая современная бумагоделательная машина была изобретена в Великобритании Генри и Сили Фурдринье и запатентован в 1806 году.

Тот же процесс используется для производства картон на картонной машине.

Разделы процесса

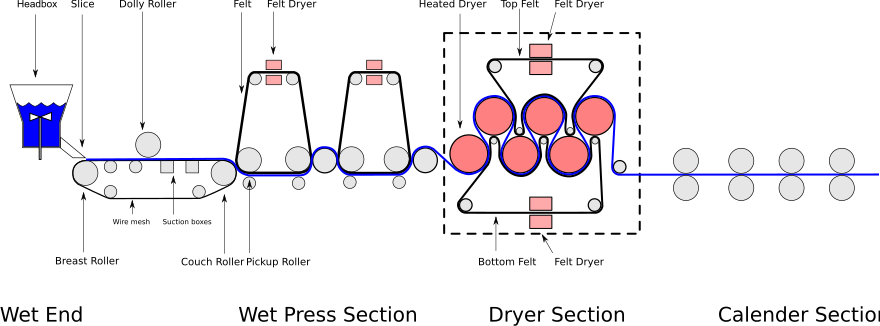

Бумагоделательные машины обычно имеют как минимум пять отдельных операционных секций:

- Формовочная секция, обычно называемый мокрым концом, представляет собой непрерывно вращающуюся проволочную сетку, которая удаляет воду из бумаги, высасывая ее из суспензии с помощью вакуума.

- Раздел для прессы, где влажное волокнистое полотно проходит между большими валками, нагруженными под высоким давлением, чтобы выжать как можно больше воды.

- Секция сушки, где прессованный лист змеиным образом проходит частично вокруг ряда сушильных цилиндров, нагреваемых паром. Сушка удаляет воду до уровня примерно 6%, при котором она остается в обычных атмосферных условиях в помещении. Инфракрасные сушилки также используются для дополнительной сушки в цилиндрах, где это необходимо.

- Секция размерного пресса, где на полусухую бумагу наносится тонкий слой крахмала и / или других химикатов для улучшения некоторых свойств бумаги, уменьшения пыления и воздухопроницаемости, увеличения жесткости, прочности на разрыв и кратковременного сжатия

- Раздел календаря, где засохшая бумага разглаживается при высокой нагрузке и давлении. Только один ущипнуть (где лист зажат между двумя валками) необходим для удержания листа, который сжимается в секции сушки и удерживается в напряжении между секцией пресса (или стопкой дробилки, если используется) и каландром. Дополнительные зажимы обеспечивают большее сглаживание, но за счет снижения прочности бумаги.

- Секция катушки, где бумага, выходящая из машины, наматывается на отдельные катушки для дальнейшей обработки.

Также может быть секция покрытия для изменения характеристик поверхности с помощью таких покрытий, как фарфоровая глина.

История

До изобретения непрерывный В производстве бумаги бумагу изготавливали в виде отдельных листов путем перемешивания контейнера с пульповой суспензией и либо выливания ее в тканевое сито, называемого листовой формой, либо погружения и подъема листовой формы из чана. Пока ткань оставалась в форме, влажную бумагу прижимали для удаления излишков воды. Затем лист поднимали и подвешивали на веревке или деревянном стержне для сушки на воздухе.

Машина Фурдринье

В 1799 г. Луи-Николя Робер из Essonnes, Франция, получила патент для бумагоделательной машины.[1] В то время Роберт работал на Сен-Леже Дидо, с которым он поссорился из-за права собственности на изобретение. Дидо считал, что Англия - лучшее место для разработки машины. Но в смутные времена французская революция, он не мог поехать туда сам, поэтому послал своего шурина Джона Гэмбла, англичанина, жившего в Париже. Через цепочку знакомых Гэмбл познакомили с братьями. Сили и Генри Фурдринье, канцелярские товары Лондона, которые согласились профинансировать проект. 20 октября 1801 года Gamble был выдан британский патент № 2487. В машине Fourdrinier использовалась специально сплетенная ткань. сетка конвейерная лента (известный как провод, поскольку он когда-то был соткан из бронзы) в формовочной части, где суспензия волокна (обычно древесного или других растительных волокон) сливается для создания непрерывного бумажного полотна. Первоначальная формовочная секция Fourdrinier использовала горизонтальный дренажный участок, называемый дренажный стол.

С помощью Брайан Донкин, умелый и изобретательный механик, улучшенная версия оригинала Роберта была установлена в Фрогморская бумажная фабрика, Апсли, Хартфордшир, в 1803 году, за которым последовала еще одна в 1804 году. Третья машина была установлена на собственной мельнице Fourdriniers в Ту-Уотерс. Fourdriniers также купили мельницу в St Neots намереваясь установить там две машины, и процесс и машины продолжали развиваться.

Томасу Гилпину чаще всего приписывают создание первого цилиндрического типа в США. производство бумаги машина на Brandywine Creek, Делавэр в 1817 году. Эта машина также была разработана в Англии, но это была машина для формования цилиндров. Машина Fourdrinier не была представлена в США до 1827 года.[2]

Похожие дизайны

Рекорды шоу Чарльз Кинси из Патерсон, Нью-Джерси уже в 1807 году запатентовала бумагоделательную машину непрерывного действия. Машина Кинси была построена на месте Дэниэлом Сауном, а к 1809 году машина Кинси успешно производила бумагу на фабрике Эссекс в Патерсоне. Финансовый стресс и потенциальные возможности, созданные Эмбарго 1807 г. в конце концов убедил Кинси и его сторонников сменить фокус фабрики с бумаги на хлопок, и первые успехи Кинси в производстве бумаги вскоре были упущены из виду и забыты.[3][4]

Патент Гилпина 1817 года был аналогичен патенту Кинси, как и патент Джона Эймса 1822 года. Патент Эймса был оспорен его конкурентами, утверждая, что Кинси был первоначальным изобретателем, а Эймс крал идеи других людей, их доказательством являлось использование Дэниела Сона работать на своей машине.[3]

Связанные изобретения

Методика непрерывное производство продемонстрированная бумагоделательная машина повлияла на развитие непрерывной прокатки чугуна, а затем стали и других непрерывное производство процессы.[5]

Виды пульпы и способы их приготовления

Растительные волокна, используемые для производства целлюлозы, состоят в основном из целлюлозы и полуцеллюлозы, которые имеют тенденцию к образованию молекулярных связей между волокнами в присутствии воды. После испарения воды волокна остаются связанными. Для большинства сортов бумаги нет необходимости добавлять дополнительные связующие, хотя можно добавлять добавки, повышающие прочность как в мокром, так и в сухом состоянии.

Лохмотья хлопок и шерсть были основным источником целлюлозы для бумаги до древесной массы. Сегодня почти вся целлюлоза состоит из древесного волокна. Хлопковое волокно используется в специальных сортах, обычно в бумаге для печати для таких вещей, как резюме и валюта.

Источниками тряпок часто являются отходы других производств, например, фрагменты джинсовой ткани или порезы перчаток. Волокна одежды происходят из хлопковой коробочки. Волокна могут иметь длину от 3 до 7 см, поскольку они присутствуют на хлопковом поле. Отбеливатель и другие химические вещества удаляют цвет с ткани в процессе приготовления, обычно с использованием пара. Фрагменты ткани механически истираются на волокна, и волокна укорачиваются до длины, подходящей для изготовления бумаги в процессе резки. Тряпка и вода сбрасываются в желоб, образуя замкнутый контур. Цилиндр с режущими кромками, или ножи, и ложа ножа являются частью петли. Вращающийся цилиндр многократно толкает содержимое желоба. По мере того, как он медленно опускается в течение нескольких часов, он разбивает тряпки на волокна и разрезает их на нужную длину. Процесс резки прекращается, когда смесь проходит через цилиндр достаточное количество раз при запрограммированном конечном зазоре между ножами и станиной.

Еще один источник хлопкового волокна - хлопкоочистка процесс. Семена остаются в окружении коротких волокон, известных как линтеры за их небольшую длину и сходство с ворсом. Лен слишком короток для успешного использования в ткани. Хлопок, удаленный с семян хлопчатника, бывает первого и второго разрезов. Первые разрезы длиннее.

Две основные классификации целлюлозы: химический и механический. Химическая целлюлоза раньше использовала сульфитный процесс, но крафт-процесс сейчас преобладает. Крафт-целлюлоза имеет превосходную прочность по сравнению с сульфитной и механической целлюлозой, а отработанные химикаты крафт-процесса легче восстанавливать и регенерировать. Как целлюлозу, так и целлюлозу можно отбеливать до высокой степени белизны.

Химическая варка целлюлозы растворяет лигнин который связывает волокна друг с другом и связывает внешние фибриллы которые составляют отдельные волокна к сердцевине волокна. Лигнин, как и большинство других веществ, которые могут отделять волокна друг от друга, действует как разрыхлитель, снижая прочность. Прочность также зависит от сохранения длинных цепей молекул целлюлозы. Крафт-процесс, благодаря используемым соединениям щелочи и серы, имеет тенденцию минимизировать воздействие на целлюлозу и некристаллические частицы. гемицеллюлоза, который способствует склеиванию, растворяя лигнин. Процессы кислой варки укорачивают целлюлозные цепи.

Крафт-целлюлоза делает превосходное лайнер и отличная бумага для печати и письма.

Древесина, основной ингредиент, используемый в газетная бумага и основной компонент журнальных бумаг (публикаций с покрытием) - это буквально измельченная древесина, произведенная шлифовальной машиной. Поэтому в нем много лигнина, что снижает его прочность. Измельчение дает очень короткие волокна, которые медленно стекают.

Термомеханическая масса (ТМП) представляет собой разновидность древесной массы, в которой волокна разделяются механически при достаточно высоких температурах, чтобы размягчить лигнин.

Между химической и механической целлюлозой существуют полухимические целлюлозы, в которых используется мягкая химическая обработка с последующей очисткой. Полухимическая целлюлоза часто используется для гофрирования.

Тюки переработанная бумага (обычно старые гофрированные контейнеры) для небеленой (коричневой) упаковки можно просто измельчить, просеять и очистить. Переработка для изготовления белой бумаги обычно осуществляется на заводе по удалению краски, который включает просеивание, очистку, промывку, отбеливание и флотацию. Очищенная целлюлоза используется в бумаге для печати и письма, а также в ткань, салфетки и бумажные полотенца. Его часто смешивают с первичной мякотью.

На целлюлозно-бумажных комбинатах целлюлозу обычно хранят в башнях с высокой плотностью перед перекачкой для подготовки массы. Неинтегрированные заводы используют либо сухую целлюлозу, либо влажную (прессованную) целлюлозу, обычно получаемую в тюках. Тюки целлюлозы проталкиваются [повторно] гидроразбивателем.

Приготовление бульона (мякоти)

Подготовка массы - это область, где мякоть обычно измельчается, смешивается до соответствующей пропорции твердая древесина, мягкая древесина или переработанное волокно, разбавленное до как можно более однородной и постоянной консистенции. В pH контролируется и различные наполнители, такие как отбеливающие вещества, размер и влажная прочность или при необходимости добавляют сухую прочность. Дополнительный наполнители Такие как глина, карбонат кальция и оксид титана увеличивать непрозрачность поэтому печать на обратной стороне листа не будет отвлекать от содержимого на лицевой стороне листа. Наполнители также улучшают качество печати.[6]

Пульпа прокачивается через ряд резервуаров, которые обычно называют сундуки, которые могут быть круглыми или, чаще, прямоугольными. Исторически они изготавливались из специального железобетона, облицованного керамической плиткой, но также используются мягкие и нержавеющие стали. Суспензии пульпы низкой консистенции перемешиваются в этих ящиках с помощью пропеллерных мешалок рядом с всасывающим отверстием насоса в нижней части ящика.

В следующем процессе различные типы целлюлозы, если они используются, обычно обрабатываются на отдельных, но аналогичных технологических линиях до тех пор, пока не будут объединены в смесительном резервуаре:

Из хранилища высокой плотности или из измельчителя / гидроразбивателя пульпа перекачивается в резервуар для хранения низкой плотности (резервуар). Оттуда его обычно разбавляют примерно до 4% консистенции, прежде чем перекачивать в неочищенный резервуар. Из ящика нерафинированного сырья снова перекачивается с контролем консистенции через рафинер. Рафинирование - это операция, при которой целлюлоза суспензия проходит между парой дисков, один из которых неподвижен, а другой вращается со скоростью обычно 1000 или 1200 об / мин для 50 и 60 Гц переменного тока соответственно. Диски имеют выступающие планки на гранях и проходят друг с другом с небольшим зазором. Это действие распускает внешний слой волокон, вызывая фибриллы волокон, чтобы частично отслоиться и распуститься наружу, увеличивая площадь поверхности и способствуя сцеплению. Таким образом, рафинирование увеличивает прочность на разрыв. Например, папиросная бумага является относительно нерафинированной, тогда как упаковочная бумага более очищена. Очищенное сырье из рафинера затем поступает в сундук с очищенным бульоном или сундук для смешивания, если он используется как таковой.

Волокна твердой древесины обычно имеют длину 1 мм и меньший диаметр, чем длина 4 мм, типичная для волокон мягкой древесины. Рафинирование может вызвать сжатие трубки из мягкого волокна, что приведет к нежелательным свойствам листа.

Из очищенной массы или бункера для смешивания запас снова контролируется по консистенции, поскольку он перекачивается в аппарат. Он может быть очищен или добавки могут быть добавлены по пути в автомат.

Грудь машины - это в основном ящик для выравнивания консистенции, удерживаемый около 15 минут. Этого времени удерживания достаточно, чтобы позволить выровнять любые отклонения консистенции, попадающие в сундук, за счет действия клапана основного веса, получающего обратную связь от линейного сканера измерения основного веса. (Примечание: многие бумагоделательные машины ошибочно контролируют консистенцию, выходящую из ящика машины, что мешает контролю основного веса.)[примечания 1]

Операция

Эта бумагоделательная машина состоит из четырех основных секций. Формовочная часть превращает пульпу в основу для листов вдоль проволоки. Секция пресса, которая удаляет большую часть оставшейся воды через систему зазоров, образованных роликами, прижимающимися друг к другу с помощью пресса войлок которые поддерживают лист и впитывают отжатую воду. Сушильная секция бумагоделательной машины, как следует из названия, сушит бумагу посредством серии внутренних пар -обогреваемые цилиндры, испаряющие влагу. Каландры используются для придания поверхности бумаги гладкости и глянца. На практике каландровые валки обычно размещают вертикально в стек.

Формовочная часть или мокрая часть

Из сундука машины запас перекачивается в напорный бак, обычно называемый «напорный бак» или коробка для вещей, целью которого является поддержание постоянного напора (давления) на суспензию волокна или акции поскольку он питает клапан основного веса. В сальниковой коробке также есть средства, позволяющие выходить пузырькам воздуха. Консистенция пульпы в камере сальника находится в диапазоне 3%. Поток из сальниковой коробки осуществляется под действием силы тяжести и регулируется клапаном основного веса на пути к всасыванию вентиляторного насоса, где он впрыскивается в основной поток воды к вентиляторному насосу. Основной поток воды, перекачиваемой вентиляторным насосом, поступает из резервуара или резервуара для белой воды, который собирает всю воду, стекающую из формовочной секции бумагоделательной машины. До того, как будет введен поток волокна из набивочного ящика, в белой воде очень мало клетчатки. Белая вода постоянно рециркулирует вентиляторным насосом через напорный ящик и возвращается из ямы для проволоки и различных других резервуаров и резервуаров, которые получают дренаж от формирующей проволоки и дренаж с помощью вакуума из всасывающих ящиков и роликов для обработки влажного волокна. На пути к напорному ящику суспензия целлюлозы может проходить через центробежные очистители, которые удаляют тяжелые загрязняющие вещества, как песок, и экраны, которые разбивают комки волокна и удаление негабаритного мусора. В конечном итоге вентиляторный насос питает напорный ящик независимо от наличия центробежных очистителей или сеток.[7][8][9]

Напорный ящик предназначен для создания турбулентности, чтобы волокна не слипались и равномерно распределяли суспензию по ширине проволоки. Древесные волокна имеют тенденцию притягиваться друг к другу, образуя комки, и этот эффект называется флокуляцией. Флокуляция уменьшается за счет снижения консистенции и / или за счет перемешивания суспензии; однако удаление флокуляции становится очень трудным при концентрации намного выше 0,5%. Сведение к минимуму степени флокуляции при формовании важно для физического свойства бумаги.[8][9]

Последовательность в напорном щик, как правило, менее 0,4% для большинства сортов бумаги с более длинными волокнами, требующих более низкой консистенцией, чем короткие волокна. Более высокая плотность заставляет больше волокон ориентироваться в z направление, в то время как более низкая консистенция способствует ориентации волокон в х-у направление. Более высокая консистенция способствует увеличению толщины (толщины) и жесткости, более низкая консистенция способствует более высокому растяжению и некоторым другим прочностным свойствам, а также улучшает формирование (однородность).[8][9] Многие свойства листа продолжают улучшаться до уровня ниже 0,1%; однако это непрактичное количество воды для обработки. (Большинство бумагоделательной машины работать более высокую консистенцию, чем напорный ящик оптимум, потому что они ускорили в течение долгого времени без замены насоса вентилятора и напорного. Существует также экономический компромисс с высокими затратами насосных для более низкой консистенции).

Шлам, часто называемый белая вода в этой точке, выходит из напорного ящика через прямоугольное отверстие регулируемой высоты, называемое ломтик, поток белой воды, называемый струя и он находится под давлением на высокоскоростных машинах, чтобы мягко приземлиться на движущуюся петлю ткани или провод на скорости обычно между плюс или минус 3% скорости подачи проволоки, называемой порыв и тащить соответственно. Чрезмерно порыв или же тащить вызывает большую ориентацию волокон в машинном направлении и дает разные физические свойства в машинном и поперечном направлениях; однако полностью избежать этого явления на станках Фурдринье невозможно.[8][9]

На низких машинах скорости на 700 футов в минуту, сила тяжести и высоту запаса в напорном ящике создает давление, достаточное для формирования струи через отверстие среза. Высота складе голова, которая дает Напорный щик свое название. Скорость струи по сравнению со скоростью проволоки известна как соотношение струи и проволоки. Когда соотношение струи и проволоки меньше единицы, волокна в заготовке вытягиваются в машинном направлении. На более медленных машинах, где перед сливом в масле остается достаточное количество жидкости, проволоку можно перемещать вперед и назад с помощью процесса, известного как встряхнуть. Это обеспечивает некоторую степень рандомизации направления волокон и придает листу более однородную прочность как в продольном, так и в поперечном направлении. На быстрых машинах материал не остается на проволоке в жидкой форме достаточно долго, и длинные волокна совпадают с машиной. Когда соотношение струи и проволоки превышает единицу, волокна имеют тенденцию скапливаться в комки.[8][9] В результате изменение плотности бумаги придает изделию вид старинной или пергаментной бумаги.

Два больших вала обычно образуют концы дренажной секции, которая называется дренажный стол. В грудка расположен под проточной камерой, при этом струя направлена на то, чтобы приземлиться на нее примерно в центре верхней части. На другом конце дренажного стола находится всасывающий (диван) рулон. Кушетка представляет собой полую оболочку, в которой просверлены многие тысячи точно расположенных отверстий диаметром от 4 до 5 мм. Валок с полой оболочкой вращается над неподвижной всасывающей камерой, обычно размещаемой в центре вверху или вращающейся чуть ниже машины. Всасывающий ящик нагнетает вакуум, который втягивает воду из полотна во всасывающий ящик. С отсасывающего вала лист подается в секцию пресса.[8][9]

Вниз от всасывающего вала и на более низком уровне находится катушка для проволоки. Этот рулон приводится в движение и протягивает проволоку вокруг петли. Ролик для поворота проволоки имеет значительный угол намотки для захвата проволоки.[8]

Для поддержки провода в области дренажного стола ряд дренажных элементов. Эти элементы не только поддерживают проволоку и способствуют дренажу, но и очищают лист от хлопьев. На тихоходных машинах эти элементы стола в первую очередь столовые роллы. По мере увеличения скорости всасывание, развиваемое в зазоре ролика стола, увеличивается, и на достаточно высокой скорости проволока отрывается назад после выхода из зоны вакуума и заставляет массу отскакивать от проволоки, нарушая пласт. Для предотвращения этого используются дренажные пленки. Фольги обычно имеют наклон от нуля до двух или трех градусов и обеспечивают более плавное действие. Там, где используются рулоны и фольга, рулоны используются рядом с напорным ящиком, а фольга - дальше вниз по машине.[8][9]

На столе у линии сушки расположены низковакуумные ящики, которые осушаются барометрической опорой под действием силы тяжести. За сухой линией идут отсасывающие камеры с приложенным вакуумом. Всасывающие ящики доходят до рулона дивана. На кушетке плотность листа должна быть около 25%.[8][9]

Варианты формовочной секции Фурдринье

Тип формующей секции обычно зависит от марки производимой бумаги или картона; однако многие старые машины имеют неоптимальную конструкцию. Старые машины можно модернизировать, добавив в них более подходящие формовочные секции.

А второй напорный ящик может быть добавлен в обычную формовочную смесь для нанесения другой смеси волокон поверх основного слоя. А вторичный напорный ящик обычно располагается в месте, где основной лист полностью осушен. Это не считается отдельным слоем, потому что действие воды хорошо перемешивает волокна верхнего и нижнего слоев. Вторичные напорные ящики распространены на лайнер.

Модификация базовой таблицы Фурдринье путем добавления второго провода поверх дренажного стола известна как верхний формирователь проволоки. Нижний и верхний провода сходятся, и некоторый дренаж проходит через верхний провод. Верхний трос улучшает формирование, а также обеспечивает больший дренаж, что полезно для машин, которые были ускорены.

В Двойная проволочная машина или же Разрыв бывший использует две вертикальные проволоки в формовочной секции, тем самым увеличивая скорость обезвоживания волокнистой суспензии, а также обеспечивая однородную двусторонность.[10]

Есть также машины с целыми секциями Fourdrinier, установленными над традиционным Fourdrinier. Это позволяет изготавливать многослойную бумагу с особыми характеристиками. Они называются наверх Fourdriniers и они делают многослойную бумагу или картон. Обычно это используется для того, чтобы сделать верхний слой из беленого волокна поверх небеленого слоя.

Другой тип формовочной секции - это машина для формования цилиндров изобретен Джон Дикинсон в 1809 году, первоначально как конкурент машины Фурдринье.[11][12] Эта машина использует покрытый сеткой вращающийся цилиндр, частично погруженный в резервуар с волокнистой суспензией на мокром конце для формирования бумажного полотна, что обеспечивает более случайное распределение целлюлоза волокна. Цилиндрические машины могут формировать лист с более высокой плотностью, что дает более трехмерную ориентацию волокон, чем более низкие плотности, что приводит к более высокой толщине (толщине) и большей жесткости в машинном направлении (MD). Высокая MD-жесткость используется в пищевой упаковке, такой как коробки для хлопьев, и другие коробки, такие как стиральный порошок.

Тканевые машины обычно формируют бумажное полотно между проволокой и специальной тканью (войлоком), когда они наматываются на формующий валок. Полотно прессуется из фетра непосредственно на сушилку большого диаметра, называемую янки. Бумага прилипает к янки-сушилке и снимается скребком, который называется врач. Ткань машины работают со скоростью до 2000 м / мин.

Раздел для прессы

Вторая секция бумагоделательной машины - это секция пресса, которая удаляет большую часть оставшейся воды через систему зазоров, образованных роликами, прижимающимися друг к другу с помощью пресса. войлок которые поддерживают лист и впитывают отжатую воду. Консистенция бумажного полотна на выходе из прессовой секции может быть выше 40%.[13]

Прессование - самый эффективный метод обезвоживания листа, поскольку требуется только механическое воздействие. Сукон исторически изготавливали из шерсти. Однако сегодня они почти на 100% синтетические. Они состоят из полиамид тканая ткань с толстым войлоком особого дизайна для максимального водопоглощения.

Прессы могут быть одинарными или двойными. Одинарный войлочный пресс имеет войлок с одной стороны и гладкий валик с другой. В прессе с двойным войлоком обе стороны листа контактируют с войлоком. Одиночные войлочные зажимы полезны, когда они соединяются с гладким валком (обычно в верхнем положении), что добавляет двусторонности, делая верхнюю сторону более гладкой, чем нижнюю. Двойные войлочные зажимы придают шероховатости обеим сторонам листа. Для первой прессовой секции плотного картона желательны двухслойные прессы.

Простые прижимные валки могут быть валками с рифлением или слепое сверление поверхность. Более совершенные прижимные валки - это прижимные валки. Это рулоны с перфорированной оболочкой и крышкой. Корпус из металлического материала, такого как бронзовая нержавеющая сталь, покрыт резиной или синтетическим материалом. И корпус, и крышка просверлены по всей поверхности. Стационарная всасывающая камера установлена в сердечнике отсасывающего вала для поддержки прессуемой оболочки. Торцевые торцевые уплотнения используются для соединения внутренней поверхности корпуса и всасывающей камеры. Гладкие валки обычно изготавливают из гранитных валков.[14] Гранитные рулоны могут достигать 30 футов (9,1 м) в длину и 6 футов (1,8 м) в диаметре.[15]

Обычные валковые прессы сконфигурированы так, что один из прижимных валков находится в фиксированном положении, при этом сопрягаемый валок загружается против этого неподвижного валка. Войлок проходит через зажимы прижимных валков и продолжается вокруг войлочной полосы, обычно состоящей из нескольких валков. Во время пребывания в прижиме влага из листа передается на сукно. Когда сукно выходит из зажима и продолжает движение, вакуумная камера, известная как Uhle Box, подает разрежение (обычно -60 кПа) к сукну для удаления влаги, так что когда сукно возвращается в зажим в следующем цикле, он не добавляет влаге листу.

В некоторых сортах бумаги используются всасывающие захватывающие ролики, которые используют вакуум для переноса листа с дивана на войлок при первом нажатии или между секциями пресса. Роликовые прессы подборщика обычно имеют вакуумную камеру с двумя вакуумными зонами (низкий вакуум и высокий вакуум). Эти валки имеют большое количество просверленных отверстий в крышке, чтобы позволить вакууму проходить из неподвижной вакуумной камеры через покрытие вращающегося вала. Зона низкого вакуума захватывает лист и передает его, в то время как зона высокого вакуума пытается удалить влагу. К сожалению, на достаточно высокой скорости центробежная сила выбрасывает откачанную воду, что снижает эффективность ее обезвоживания. Прессы-подборщики также имеют стандартные войлочные ходы с ящиками Uhle. Однако конструкция подбирающего пресса совершенно иная, так как движение воздуха важно для подхвата и обезвоживания.

Ролики, контролируемые короной (также известные как ролики CC), обычно являются сопрягаемыми роликами в устройстве пресса. У них есть гидравлический цилиндры в прижимных валках, которые гарантируют, что валок не прогнется. Цилиндры соединяются с башмаком или несколькими башмаками, чтобы удерживать верхнюю часть рулона плоской, чтобы противодействовать естественному «изгибу» формы рулона из-за приложения нагрузки к краям.

Прессы с расширенным зазором (или ENP) являются относительно современной альтернативой обычным валковым прессам. Верхний валок обычно представляет собой стандартный валок, в то время как нижний валок на самом деле представляет собой большой валок CC с удлиненным башмаком, изогнутым по форме верхнего валка, окруженным вращающейся резиновой лентой, а не стандартной крышкой вала. Цель ENP - продлить время выдержки листа между двумя валками, тем самым максимально увеличивая обезвоживание. По сравнению со стандартным валковым прессом, который обеспечивает до 35% твердых частиц после прессования, ENP увеличивает это количество до 45% и выше, обеспечивая значительную экономию пара или увеличение скорости. ENP уплотняют лист, тем самым увеличивая предел прочности на разрыв и некоторые другие физические свойства.

Сушильная секция

Сушильная секция бумагоделательной машины, как следует из названия, сушит бумагу посредством серии внутренних пар -обогреваемые цилиндры, испаряющие влагу. Давление пара может достигать 160 фунтов на кв. Дюйм. Пар входит в конец сушильной головки (крышка цилиндра) через паровой патрубок, а конденсат выходит через сифон, который идет от внутренней оболочки к центральной трубе. Из центральной трубы конденсат выходит через соединение на головке осушителя. Для широких машин требуется несколько сифонов. В более быстрых машинах центробежная сила удерживает слой конденсата на кожухе, а стержни, создающие турбулентность, обычно используются для перемешивания слоя конденсата и улучшения теплопередачи.[13]

Лист обычно прижимается к сушилкам с помощью длинных войлочных петель сверху и снизу каждой секции сушилки. Войлок значительно улучшает теплопередачу. Фетры сушилки сделаны из грубых нитей и имеют очень открытое переплетение, которое почти прозрачно. Обычно первую нижнюю секцию сушилки снимают, чтобы вывалить ее на пол подвала во время разрыва листа или при продевании листа.

Сушилки для бумаги обычно объединяются в группы, называемые разделы так что они могут работать с постепенно несколько меньшей скоростью, чтобы компенсировать усадку листа по мере высыхания бумаги. Некоторые сорта бумаги также могут растягиваться при прохождении через машину, что требует увеличения скорости между секциями. Промежутки между секциями называются рисует.

Секции сушки обычно закрываются для сохранения тепла. Горячий воздух обычно подается в карманы, где лист прерывает контакт с сушилками. Это увеличивает скорость высыхания. Вентиляционные трубки кармана имеют по всей длине прорези, которые обращены внутрь кармана. Вытяжные колпаки сушильных шкафов обычно выпускаются с помощью ряда вытяжных вентиляторов, установленных на крыше, которые спускаются вниз по сушильной секции.

Размер Пресс

Дополнительный калибровка агентов, в том числе смолы, клей, или же крахмал, можно добавить в Интернет, чтобы изменить его характеристики. Размеры улучшает водостойкость бумаги, снижает ее способность к распуханию, снижает абразивность, улучшает печатные свойства и прочность сцепления с поверхностью. Их можно наносить мокрым (внутренняя проклейка) или сухим концом (поверхностная проклейка) или обоими способами. На сухом конце проклейка обычно наносится размерный пресс. Клеевой пресс может быть рулонным аппликатором (залитый зажим) или аппликатором с соплом. Обычно его размещают перед последней сушильной секцией. Некоторые бумагоделательные машины также используют устройство для нанесения покрытия для нанесения покрытие из наполнители Такие как карбонат кальция или же фарфоровая глина обычно суспендированы в связующем из вареного крахмала и стирол-бутадиен латекс. Покрытие дает очень гладкую, яркую поверхность с высочайшим качеством печати.

Раздел календаря

А календарь состоит из двух или более рулонов, в которых к проходящей бумаге прилагается давление. Каландры используются для придания поверхности бумаги гладкости и глянца. Это также придает ему более равномерную толщину. Давление, прикладываемое к полотну роликами, определяет качество бумаги.

Секция катушки

После каландрирования содержание влаги в полотне составляет около 6% (в зависимости от композиции). Бумага наматывается на металлические катушки с помощью большого цилиндра, называемого барабан катушки. Между барабаном и катушкой поддерживается постоянное прижимное давление, позволяя возникающему трению вращать катушку. Бумага проходит через верх барабанного барабана и наматывается на катушку, чтобы создать мастер рулон.

Чтобы бумагоделательная машина могла работать непрерывно, барабан должен иметь возможность быстро переключаться с намотки готового рулона на пустую катушку без остановки потока бумаги. Для этого каждая секция барабана будет иметь две или более катушек, вращающихся в процессе. С помощью мостового крана пустые катушки будут загружены на два основные руки над барабаном. Когда рулон мастер-пленки достигнет своего максимального диаметра, рычаги опускают новую катушку до контакта с барабаном, и машина за барабаном протягивает ленту по движущемуся листу бумаги, быстро отрывая его и прикрепляя поступающую бумагу к новой катушке. . Затем катушка опускается на вторичные руки, которые равномерно отводят катушку от барабана по мере увеличения диаметра бумаги на катушке.

В жесткость рулона должны быть проверены, получены и отрегулированы соответствующим образом, чтобы гарантировать, что твердость валков находится в приемлемом диапазоне для продукта.

Забежная секция

Рулоны бумаги, намотанные в конце процесса сушки, представляют собой всю обрезанную ширину полотна, выходящего из проволоки, за вычетом усадки от высыхания. В секции намотки рулоны бумаги разрезаются на рулоны меньшего размера, ширина и диаметр рулона которых определяется заказом клиента. Для этого катушка помещается на разматывающую стойку, а расстояния между резцами (острыми режущими дисками) регулируются в соответствии с шириной, указанной для заказа. Намотчик работает до тех пор, пока не будет достигнут желаемый диаметр рулона, и рулоны маркируются в соответствии с размером и заказом перед отправкой на отгрузку или на склад. Барабан обычно имеет диаметр, достаточный для изготовления двух или более комплектов рулонов.

Глоссарий

сломанный: макулатура, полученная во время обрыва листа или обрезки. Его собирают и помещают в репултер для повторного использования в процессе.

последовательность: процент сухого волокна в пульпе.

диван: Французское значение лечь. Следуя за рулоном кушетки, лист снимается с проволоки и передается в секцию пресса.

денди ролл: полый рулон, покрытый сеткой, который устанавливается поверх Fourdrinier. Он разбивает комки волокон, чтобы улучшить формирование листа, а также может использоваться для создания отпечатка, как и в случае с бумага верже. Смотрите также водяной знак.

вентиляторный насос: большой насос, который перекачивает бытовую воду из резервуара для чистой воды в напорный ящик. Насос представляет собой специальную конструкцию с малыми импульсами, которая сводит к минимуму влияние импульсов лопастей, которые могут вызвать неравномерную плотность бумаги в продольном направлении, известном как запрещение. Поток от вентиляторного насоса может проходить через сетки и очистители, если они используются. На больших бумагоделательных машинах вентиляторные насосы могут быть рассчитаны на десятки тысяч галлонов в минуту.

чувствовал себя: петля из ткани или синтетического материала, которая проходит между прижимными валками и служит местом для приема отжатой воды. Войлок также поддерживает влажное бумажное полотно и направляет его через секцию пресса. Войлок также используется в сушильной части, чтобы держать лист в тесном контакте с сушилками и увеличивать теплопередачу.

наполнитель: мелкодисперсное вещество, добавляемое в бумагу в процессе формования. Наполнители улучшают качество печати, яркость и непрозрачность. Самые распространенные наполнители - это глина и карбонат кальция. Диоксид титана является наполнителем, но также улучшает яркость и непрозрачность. Наполнитель из карбоната кальция обычно используется в щелочном производстве бумаги, в то время как каолиновая глина преобладает при производстве бумаги с кислотой. Щелочная бумага имеет превосходные свойства старения.

формирование: степень равномерности распределения волокон в готовой бумаге, которую легко увидеть, если подержать бумагу на свету.

напорный ящик: напорная камера, в которой применяется турбулентность для разрушения комков волокон в суспензии. Основная работа напорного ящика является распределение суспензии волокна равномерно по всей проволоки.

ущипнуть: область контакта, в которой встречаются два противоположных валка, например, в прессе или каландре.

pH: степень кислотности или щелочности раствора. Щелочная бумага очень долговечна. Кислая бумага со временем портится, что заставило библиотеки либо принять меры по сохранению, либо заменить многие старые книги.

размер: химическое вещество или крахмал, наносимый на бумагу для замедления проникновения воды. Калибровка предотвращает кровотечение чернил во время печати, улучшая четкость печати.

ломтик: Регулируемое отверстие прямоугольной формы, как правило, в нижней части напорного ящика, через который Уайтуотер реактивных разряды на проволоку. Открытие среза и давление воды вместе определяют количество и скорость потока воды через срез. Срез обычно имеет некоторую форму механизма регулировки, чтобы выровнять профиль веса бумаг через машину (профиль CD), хотя более новый метод, чтобы впрыснуть воду в Уайтуотере по всей площади среза напорного ящика, таким образом, с помощью локализованной последовательности для управления CD профиля веса .

акции: суспензия целлюлозы, которая была обработана на участке подготовки массы с необходимыми добавками, рафинированием и регулировкой pH и готова для изготовления бумаги

сеть: непрерывный поток не высушенного волокна с дивана скатывается по бумагоделательной машине

белая вода: фильтрат с дренажного стола. Белая вода со стола обычно хранится в резервуаре для белой воды, из которого она перекачивается вентиляторным насосом в напорный ящик.

провод: Тканая сетка ткани петли, которая используется для слива суспензии пульпы из напорного ящика. До 1970-х годов использовалась бронзовая проволока, но теперь они сотканы из грубой мононити синтетики, похожей на леску, но очень жесткой.

Материалы

Нержавеющая сталь широко используется в Целлюлозно-бумажная промышленность[16] по двум основным причинам, чтобы избежать загрязнения продукта железом и их коррозионной стойкости к различным химическим веществам, используемым в процессе изготовления бумаги. Нержавеющая сталь марки 316 - распространенный материал, используемый в бумагоделательных машинах.

Смотрите также

Примечания

- ^ Результаты анализа чувствительности динамического баланса материала: Время для контура контроля основного веса намного медленнее, чем для контура согласованности. Кроме того, изменение давления воды для разбавления для контроля консистенции приведет к колебаниям консистенции. Это можно и нужно проверять для любой конкретной системы с помощью программного обеспечения динамического баланса материала. Запустите модель, создав резкое изменение консистенции ≈ 1/2%, и наблюдайте за стабильностью системы.

Рекомендации

- ^ Larousse, Éditions. "Encyclopédie Larousse en ligne - les frères Robert". www.larousse.fr.

- ^ Хиллс, Ричард, «Производство бумаги в Великобритании, 1488–1988», Athlone Press, 1988.

- ^ а б Бидвелл, Джон (2013). Американские бумажные фабрики, 1690–1832 гг .: Справочник по торговле бумагой с купюрами ... Издательство Дартмутского колледжа. С. 154–155. ISBN 978-1-58465-964-8.

- ^ "Исторический американский инженерный рекорд Эссекс Милл NJ-6" (PDF). Национальный американский технический рекорд. Управление внутренних дел национальных парков Вашингтон, округ Колумбия, 20240: 3.

Мельница в Эссексе исторически известна как первая новая фабрика, арендованная Обществом по созданию полезных производителей, и как место проведения некоторых из самых ранних экспериментов с непрерывным производством бумаги в Соединенных Штатах.

- ^ Миса, Томас Дж. (1995). Нация стали: создание современной Америки 1965–1925. Балтимор и Лондон: Издательство Университета Джона Хопкинса. п.243. ISBN 978-0-8018-6502-2.

- ^ Техническая ассоциация целлюлозно-бумажной промышленности; Разное (2005). Краткие заметки по эксплуатации мокрого конца. TAPPI Press.

- ^ Техническая ассоциация целлюлозно-бумажной промышленности; Разное (2004). Краткие заметки по эксплуатации бумагоделательной машины. TAPPI Press.

- ^ а б c d е ж грамм час я Техническая ассоциация целлюлозно-бумажной промышленности; Разные. Мокрый конец бумагоделательной машины,. TAPPI Press.

- ^ а б c d е ж грамм час Техническая ассоциация целлюлозно-бумажной промышленности; Разное (2005). Краткие заметки по эксплуатации мокрого конца. TAPPI Press.

- ^ Выбор технологии в глобальной отрасли: случай двойного провода в Канаде, Офори-Амоа, Бенджамин, 1989 г. Тезис (доктор философии) - Университет Саймона Фрейзера, 1990 г. http://ir.lib.sfu.ca/handle/1892/6373

- ^ Одежда для бумагоделательных машин: ключ к процессу изготовления бумаги Сабит Аданур, Астен, CRC Press, 1997, стр. 120–136, ISBN 978-1-56676-544-2

- ^ «Цилиндровая машина | устройство». Энциклопедия Британника. Получено 2020-04-05.

- ^ а б Техническая ассоциация целлюлозно-бумажной промышленности; Разные. Сухой конец бумагоделательной машины,. TAPPI Press. Архивировано из оригинал на 2011-07-28. Получено 2011-03-08.

- ^ "Производство бумаги: бумагоделательные машины - прессование" (PDF). Лаборатория волокна UBC: 2, 3, 12, 13. Получено 25 августа 2014. Цитировать журнал требует

| журнал =(помощь) - ^ Рихтер, Дороти А. (1987). «Гранитные карьеры Барре, Барре, Вермонт». Полевое руководство к столетию Геологического общества Америки - Северо-восточная часть.

- ^ А. Х. Тутхилл (2002). «Нержавеющие стали и специальные сплавы для современных целлюлозно-бумажных комбинатов». Институт никеля.

внешняя ссылка

- Патент на Луи-Николя Роберта

- Техническая ассоциация целлюлозно-бумажной промышленности

- Институт бумажной науки и технологий Технологического института Джорджии

- Описание машины Fourdrinier от Производство бумаги в США, 1916

- Биография Анри Фурдринье из Национальный биографический словарь, 1889

- Британская ассоциация историков бумаги

- Видео: Фрогмор-мельница в Апсли; Машина Фурдринье викторианской эпохи

- Система контроля качества QCS