Плавка - Smelting - Wikipedia

Эта статья нужны дополнительные цитаты для проверка. (Февраль 2008 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

Плавка это процесс воздействия тепла на руда чтобы извлечь базу металл. Это форма добывающая металлургия. Он используется для извлечения многих металлов из их руд, в том числе серебро, утюг, медь, и другие неблагородные металлы. Плавка использует тепло и химикаты. Восстановитель разложить руду, удалив другие элементы в виде газов или шлак и оставив металлическую основу позади. Восстановитель обычно представляет собой ископаемое топливо источник углерод, Такие как кокс - или в прежние времена уголь.[1] В кислород в руде связывается с углеродом при высоких температурах из-за более низкая потенциальная энергия облигаций в углекислый газ (CO

2). Плавка наиболее заметна в доменная печь производить чугун, который преобразуется в стали.

Источник углерода действует как химический реагент для удаления кислорода из руды, давая очищенный металл. элемент как продукт. Источник углерода окисляется в две стадии. Сначала углерод (C) сгорает с кислородом (O2) в воздухе производить монооксид углерода (CO). Во-вторых, окись углерода реагирует с рудой (например, Fe2О3) и удаляет один из своих атомов кислорода, выделяя углекислый газ (CO

2), заметный парниковый газ. После последовательных взаимодействий с монооксидом углерода весь кислород из руды будет удален, оставив неочищенный металлический элемент (например, Fe).[2] Поскольку большинство руд загрязнены, часто необходимо использовать поток, Такие как известняк, чтобы удалить сопровождающий камень порода как шлак. Этот прокаливание реакция также часто выделяет диоксид углерода.

В результате как окисления углерода, так и прокаливания флюса промышленная плавка вносит свой вклад в изменение климата.[3] Растения для электролитический сокращение алюминий также обычно называют алюминиевые заводы.

Процесс

Плавка - это больше, чем просто выплавка металла из руды. Большинство руд представляют собой химический состав металла и других элементов, таких как кислород (как окись ), сера (как сульфид ), или углерод и кислород вместе (как карбонат ). Чтобы извлечь металл, рабочие должны подвергнуть эти соединения химической реакции. Поэтому плавка заключается в использовании подходящих восстанавливающие вещества которые сочетаются с теми окисляющий элементы, чтобы освободить металл.

Жарка

В случае сульфидов и карбонатов процесс, называемый "жарка «удаляет нежелательный углерод или серу, оставляя оксид, который можно непосредственно восстановить. Обжиг обычно проводят в окислительной среде. Несколько практических примеров:

- Малахит, обычная руда медь, в первую очередь гидроксид карбоната меди Cu2(CO3)(ОЙ)2.[4] Этот минерал подвергается термическое разложение до 2CuO, CO2, а H2О[5] в несколько этапов от 250 ° C до 350 ° C. Углекислый газ и воды выбрасываются в атмосферу, оставляя оксид меди (II), которая может быть непосредственно преобразована в медь, как описано в следующем разделе под названием Снижение.

- Галенит, самый распространенный минерал вести, в первую очередь сульфид свинца (PbS). Сульфид окисляется до сульфита (PbSO3), который термически разлагается на оксид свинца и газообразный диоксид серы. (PbO и SO2) диоксид серы исключен (как и углекислый газ в предыдущем примере), а оксид свинца восстанавливается, как показано ниже.

Снижение

Восстановление - это заключительный высокотемпературный этап плавки, на котором оксид становится элементарным металлом. Восстановительная среда (часто обеспечиваемая оксидом углерода, полученным в результате неполного сгорания в печи с недостатком воздуха) вытягивает окончательную кислород атомы из необработанного металла. Требуемая температура варьируется в очень большом диапазоне как в абсолютном выражении, так и в отношении точки плавления основного металла. Примеры:

- Оксид железа превращается в металлическое железо примерно при 1250 ° C (2282 ° F или 1523,15 K), почти при 300 градусах ниже температура плавления железа 1538 ° C (2800,4 ° F или 1811,15 К).[нужна цитата ]

- Оксид ртути превращается в парообразную ртуть при температуре около 550 ° C (1022 ° F или 823,15 K), почти 600 градусов над температура плавления ртути -38 ° C (-36,4 ° F или 235,15 K).

Флюс и шлак могут обеспечить вторичную услугу после завершения стадии восстановления: они обеспечивают расплавленное покрытие на очищенном металле, предотвращая контакт с кислородом, пока он еще достаточно горячий, чтобы легко окисляться. Это предотвращает образование примесей в металле.

Флюсы

Металлисты используют флюсы при плавке для нескольких целей, главная из которых - катализирование желаемых реакций и химическое связывание с нежелательными примесями или продуктами реакции. Оксид кальция в виде Лайм, часто использовался для этой цели, поскольку он мог реагировать с диоксидом углерода и диоксидом серы, образующимся во время обжига и плавки, чтобы не допустить их попадания в рабочую среду.

История

Из семь металлов, известных в древности, Только золото в естественной форме встречается регулярно в естественной среде. Другие - медь, вести, серебро, банка, утюг и Меркурий - встречаются в основном в виде минералов, хотя иногда медь родное государство в коммерчески значимых количествах. Эти минералы в первую очередь карбонаты, сульфиды, или же оксиды металла, смешанного с другими компонентами, такими как кремнезем и глинозем. Жарка карбонатные и сульфидные минералы в воздухе превращают их в оксиды. Оксиды, в свою очередь, плавятся в металле. Окись углерода была (и остается) предпочтительным восстановителем для плавки. Он легко образуется в процессе нагрева, а также при непосредственном контакте газа с рудой.

в Старый мир, люди научились плавить металлы в доисторический раз, более 8000 лет назад. Открытие и использование «полезных» металлов - сначала меди и бронзы, а через несколько тысячелетий позже железа - оказали огромное влияние на человеческое общество. Воздействие было настолько сильным, что ученые традиционно делят древнюю историю на Каменный век, Бронзовый век, и Железный век.

в Америка, предварительноИнки цивилизации центральных Анды в Перу освоили плавку меди и серебра, по крайней мере, за шесть веков до прибытия первых европейцев в 16 веке, при этом так и не освоив плавку металлов, таких как железо, для использования в оружейных ремеслах.[6]

Олово и свинец

в Старый мир, первыми выплавленными металлами были олово и свинец. Самые ранние известные бусины из литого свинца были найдены в Чатал Хёюк сайт в Анатолия (индюк ) и датируется примерно 6500 годом до нашей эры, но металл мог быть известен раньше.

Поскольку открытие произошло за несколько тысячелетий до изобретения письма, нет никаких письменных свидетельств того, как это было сделано. Однако олово и свинец можно переплавить, поместив руду в дровяной огонь, что оставляет вероятность того, что открытие могло произойти случайно.

Свинец - распространенный металл, но его открытие не имело относительно большого значения в древнем мире. Он слишком мягкий для использования в конструкционных элементах или оружии, хотя его высокая плотность по сравнению с другими металлами делает его идеальным для слинг снаряды. Однако, поскольку его было легко отливать и формировать, работники классического мира Древняя Греция и Древний Рим широко использовали его для трубопровода и хранения воды. Они также использовали его как ступка в каменных постройках.

Олово встречается гораздо реже, чем свинец, лишь незначительно тверже и само по себе оказывает еще меньшее влияние.

Медь и бронза

После олова и свинца следующим выплавленным металлом была медь. Как произошло это открытие, обсуждается. Температура костра примерно на 200 ° C ниже необходимой, поэтому некоторые предполагают, что первая плавка меди могла произойти в гончарной посуде. печи. Развитие медеплавильного производства в Андах, которое, как полагают, произошло независимо от Старый мир, могло произойти таким же образом.[6] Самые ранние свидетельства плавки меди, датируемые периодом между 5500 и 5000 годами до нашей эры, были найдены в Pločnik и Беловоде, Сербия.[7][8] Голова булавы найдена в Джан Хасан, Турция и датируемая 5000 г. до н.э., когда-то считавшаяся древнейшим свидетельством, теперь кажется, что это кованная самородная медь.[9]

Соединение меди с оловом и / или мышьяк в правильных пропорциях производит бронза, сплав это значительно тверже меди. Первый медь / мышьяковистая бронза Дата, с 4200 г. до н.э. из Малая Азия. Бронзовые сплавы инков также были к этому типу. Мышьяк часто является примесью медных руд, поэтому открытие могло быть сделано случайно. В конце концов, во время плавки намеренно добавляли мышьяк-содержащие минералы.[нужна цитата ]

Медно-оловянная бронза, более твердая и долговечная, была разработана около 3200 г. до н.э., также в Малой Азии.[нужна цитата ]

Как кузнецы научились производить медно-оловянную бронзу, неизвестно. Первые такие бронзы, возможно, были счастливой случайностью из загрязненных оловом медных руд. Однако к 2000 г. до н.э. люди начали добывать олово специально для производства бронзы - что удивительно, учитывая, что олово - полуредкий металл и даже богатый металл. касситерит руда содержит только 5% олова. Кроме того, требуются специальные навыки (или специальные инструменты), чтобы найти его и найти более богатый жилы. Однако первые люди узнали о олове, но к 2000 году до нашей эры они поняли, как использовать его для изготовления бронзы.[нужна цитата ]

Открытие производства меди и бронзы оказало значительное влияние на историю Старый мир. Металлы были достаточно твердыми, чтобы сделать оружие более тяжелым, прочным и более устойчивым к ударам, чем его аналоги из дерева, кости или камня. В течение нескольких тысячелетий бронза была предпочтительным материалом для изготовления такого оружия, как мечи, кинжалы, боевые топоры, и копье и стрелка очки, а также защитное снаряжение, такое как щиты, шлемы, наголенники (металлические щитки на голени) и другие бронежилет. Бронза также вытеснила камень, дерево и органические материалы в инструментах и домашней утвари, таких как долота, пилы, тесла, гвозди, ножницы, ножи, швейные иглы и булавки, кувшины, кастрюли и котлы, зеркала, и конская сбруя.[нужна цитата ] Олово и медь также способствовали созданию торговых сетей, охвативших большие территории Европы и Азии, и оказали большое влияние на распределение богатства между людьми и народами.[нужна цитата ]

Ранняя выплавка железа

Самым ранним свидетельством производства железа является небольшое количество фрагментов железа с соответствующими количествами примеси углерода, обнаруженных в прото-хеттских слоях на Каман-Калехойюк и датируется 2200–2000 гг.До н.э..[10] Соуцкова-Сиголова (2001) показывает, что железные орудия производились в Центральной Анатолии в очень ограниченных количествах около 1800 г. до н. Новая Хеттская Империя (∼1400–1200 до н.э.).[11]

Археологи обнаружили следы обработки железа в Древний Египет, где-то между Третий промежуточный период и 23-я династия (ок. 1100–750 до н. э.). Примечательно, однако, что они не нашли никаких доказательств плавки железной руды в какой-либо (досовременный) период. Кроме того, очень ранние экземпляры углеродистая сталь производились около 2000 лет назад (около I века н.э.) на северо-западе Танзания, основанный на сложных принципах предварительного нагрева. Эти открытия имеют большое значение для истории металлургии.[12]

Самые ранние процессы в Европе и Африке включали плавку железной руды в цветущий, где температура поддерживается достаточно низкой, чтобы железо не плавилось. При этом образуется губчатая масса железа, называемая налетом, которую затем необходимо уплотнить молотком для получения кованое железо. Самые ранние свидетельства бурного плавления железа на сегодняшний день обнаружены в Скажите Хамме, Иордания ([1] ) и датируется 930 г. до н.э. (C14 знакомства ).

Позднее выплавка железа

Со времен средневековья косвенный процесс начал заменять прямое сокращение цветения. Это использовало доменная печь сделать чугун, который затем должен был пройти дальнейшую обработку, чтобы сделать кованый пруток. Процессы для второго этапа включают оштрафование в нарядная кузница и из Индустриальная революция, лужа. Оба процесса сейчас устарели, а кованое железо сейчас редко производят. Вместо этого мягкая сталь производится из преобразователь bessemer или другими способами, включая процессы восстановления плавки, такие как Corex Процесс.

Неблагородные металлы

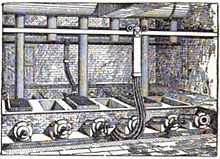

Руды цветных металлов часто являются сульфидами. В последние века отражательные печи используются для отделения плавящейся шихты от топлива. Традиционно их использовали на первом этапе плавки: формировали две жидкости, одну из которых представляли собой оксидный шлак, содержащий большую часть примесей, а другую - сульфид. матовый содержащий сульфид ценного металла и некоторые примеси. Такая «реверберация» печи сегодня около 40 метров в длину, 3 метра в высоту и 10 метров в ширину. Топливо сжигается на одном конце для плавления сухих сульфидных концентратов (обычно после частичного обжига), которые подают через отверстия в своде печи. Шлак плавает над более тяжелым штейном и удаляется, выбрасывается или перерабатывается. Затем сульфидный штейн отправляется на конвертер. Точные детали процесса варьируются от одной печи к другой в зависимости от минералогии рудного тела.

В то время как отражательные печи производили шлаки, содержащие очень мало меди, они были относительно неэффективными с точки зрения энергии и выделяли в отходящих газах низкую концентрацию диоксид серы это было трудно запечатлеть; Их вытеснило новое поколение технологий плавки меди.[14] В более современных печах используется плавка в ванне, плавка с фурмой с верхней струей, мгновенная плавка и доменные печи. Некоторые примеры плавильных печей в ванне включают печь Noranda, Isasmelt печь, реактор Теньенте, медеплавильный завод Вунюкова и технология SKS. Плавильные печи с верхним напылением включают плавильный реактор Mitsubishi. На долю внеплавильных печей приходится более 50% медеплавильных заводов в мире. Есть еще много разновидностей процессов плавки, включая Kivset, Ausmelt, Tamano, EAF и BF.

Воздействие на окружающую среду

Плавка оказывает серьезное воздействие на окружающую среду, производя Сточные Воды и шлак и выброс в атмосферу таких токсичных металлов, как медь, серебро, железо, кобальт и селен.[15] Металлургические заводы также выделяют газообразный диоксид серы, что способствует кислотный дождь, который подкисляет почву и воду.[16]

Сточные Воды

К загрязнителям сточных вод, сбрасываемым металлургическими комбинатами, относятся продукты газификации, такие как бензол, нафталин, антрацен, цианид, аммиак, фенолы и крезолы вместе с рядом более сложных органические соединения известные вместе как полициклические ароматические углеводороды (ПАУ).[17]

Загрязняющие вещества, производимые плавильными заводами других типов, зависят от руды цветных металлов. Например, алюминий плавильные заводы обычно производят фторид, бензо (а) пирен, сурьма и никель, а также алюминий. Медеплавильные заводы обычно выгружают кадмий, вести, цинк, мышьяк и никель, помимо меди.[18]

Плавильный завод в Флин Флон, Канада был одним из крупнейших точечных источников Меркурий в Северной Америке в 20 веке.[19][20] Даже после того, как выбросы с плавильных заводов резко сократились, ландшафт переиздание по-прежнему оставался основным региональным источником ртути.[19] Озера, вероятно, будут загрязняться ртутью от плавильного завода в течение десятилетий в результате как повторных выбросов, возвращающихся в виде дождевой воды, так и выщелачивание металлов из почвы.[19]

Воздействие на здоровье

Рабочие, работающие в металлургической промышленности, сообщили респираторные заболевания препятствует их способности выполнять физические задачи, требуемые их работой.[21]

Смотрите также

- Чугун

- Диаграмма Эллингема, полезный для прогнозирования условий, при которых руда превращается в металл.

- Методы извлечения меди

- Клинкер

- Купелирование

- Свинцовая плавка

- Металлургия

- Пирометаллургия

- Кованое железо

- Плавка цинка

Рекомендации

- ^ «Плавка». Британская энциклопедия. Получено 15 августа 2018.

- ^ «Доменная печь». Научная помощь. Архивировано из оригинал 17 декабря 2007 г.

- ^ «Вот вопрос, который вы должны задать о каждом плане по изменению климата».

- ^ «Малахит: информация и данные о минералах малахита». mindat.org. В архиве из оригинала 8 сентября 2015 г.. Получено 26 августа 2015.

- ^ "Медь из малахита | Ресурсы земли". asminternational.org. В архиве из оригинала 23 сентября 2015 г.. Получено 26 августа 2015.

- ^ а б "Release / 2007/04/070423100437". sciencedaily.com. В архиве из оригинала 9 сентября 2015 г.. Получено 26 августа 2015.

- ^ "Stone Pages Archaeo News: в Сербии найдена древняя мастерская по металлу". stonepages.com. В архиве из оригинала 24 сентября 2015 г.. Получено 26 августа 2015.

- ^ "201006274431 | На объекте Беловоде в Сербии могли находиться первые производители меди". archaeologydaily.com. Архивировано из оригинал 29 февраля 2012 г.. Получено 26 августа 2015.

- ^ Sagona, A.G .; Зиманский, П. (2009). Древняя Турция. Рутледж. ISBN 9780415481236. В архиве из оригинала от 6 марта 2016 г.

- ^ Аканума, Хидео (2008). «Значение железных предметов раннего бронзового века из Каман-Калехюка, Турция» (PDF). Анатолийские археологические исследования. Токио: Японский институт анатолийской археологии. 17: 313–320.

- ^ Соуцкова-Сиголова, J. (2001). «Обработка и использование железа в Хеттской империи во 2-м тысячелетии до нашей эры». Средиземноморская археология. 14: 189–93..

- ^ Питер Шмидт, Дональд Х. Эйвери. Комплексная выплавка железа и доисторическая культура в Танзании В архиве 9 апреля 2010 г. Wayback Machine, Science 22 сентября 1978 г .: Vol. 201. нет. 4361, стр. 1085–1089.

- ^ Минет, Адольф (1905). Производство алюминия и его промышленное использование. Леонард Вальдо (переводчик, дополнения). Нью-Йорк, Лондон: Джон Уайли и сыновья, Чепмен и Холл. п.244 (Минет говорит) +116 (Эру говорит). ПР 234319W.

- ^ В. Г. Давенпорт (1999). «Добыча меди с 60-х по 21 век». В Г. А. Элтрингеме; Н. Л. Пирет; М. Саху (ред.). Материалы Международной конференции Copper 99 – Cobre 99. I - Пленарные лекции / Движение в области меди и перспектив отрасли / Применение и производство меди. Варрендейл, Пенсильвания: Минералы, металлы и материалы Общества. С. 55–79. OCLC 42774618.

- ^ Hutchinson, T.C .; Уитби, Л. М. (1974). «Загрязнение тяжелыми металлами в горно-металлургическом районе Садбери в Канаде, I. Загрязнение почвы и растительности никелем, медью и другими металлами». Охрана окружающей среды. 1 (2): 123–13 2. Дои:10.1017 / S0376892900004240. ISSN 1469-4387.

- ^ Likens, Gene E .; Райт, Ричард Ф .; Галлоуэй, Джеймс Н .; Батлер, Томас Дж. (1979). "Кислотный дождь". Scientific American. 241 (4): 43–51. Bibcode:1979SciAm.241d..43L. Дои:10.1038 / scientificamerican1079-43. JSTOR 24965312.

- ^ «7. Характеристика сточных вод». Документ по разработке окончательных руководящих указаний по ограничению сбросов и стандартов для категории точечных источников производства чугуна и стали (отчет). Вашингтон, округ Колумбия: Агентство по охране окружающей среды США (EPA). 2002. pp. 7–1ff. EPA 821-R-02-004.

- ^ EPA (1984). «Категория точечных источников производства цветных металлов». Свод федеральных правил, 40 С.Ф.Н., часть 421.

- ^ а б c Wiklund, Johan A .; Кирк, Джейн Л .; Muir, Derek C.G .; Эванс, Марлен; Ян, Фань; Китинг, Джонатан; Парсонс, Мэтью Т. (15 мая 2017 г.). «Антропогенное осаждение ртути во Флин-Флон, Манитоба, и в районе экспериментальных озер Онтарио (Канада): реконструкция керна из нескольких озер». Наука об окружающей среде в целом. 586: 685–695. Bibcode:2017ScTEn.586..685W. Дои:10.1016 / j.scitotenv.2017.02.046. ISSN 0048-9697. PMID 28238379.

- ^ Нейлор, Джонатон. «Когда дым прекратился: остановка плавильного завода Флин-Флон». Напоминание о Флин Флоне. Получено 6 июля 2020.

- ^ Sjöstrand, Torgny (12 января 1947 г.). «Изменения органов дыхания у рабочих на рудоплавильном заводе1». Acta Medica Scandinavica. 128 (S196): 687–699. Дои:10.1111 / j.0954-6820.1947.tb14704.x. ISSN 0954-6820.

Библиография

- Плейнер, Р. (2000) Железо в археологии. Европейские блумерские заводы, Praha, Archeologický Ústav Av Cr.

- Вельдхейзен, Х.А. (2005) Техническая керамика в ранней выплавке чугуна. Роль керамики в производстве железа в начале первого тысячелетия до нашей эры в Телль-Хамме (Аз-Зарка), Иордания. В: Prudêncio, I.Dias, I. and Waerenborgh, J.C. (Eds.) Понимание людей через их керамику; Материалы 7-го Европейского совещания по древней керамике (Emac '03). Лиссабон, Instituto Português de Arqueologia (IPA).

- Вельдхейзен, Х.А. и Rehren, Th. (2006) Образование шлаков при выплавке железа в Телль-Хамме (Аз-Зарка), Иордания. В: Pérez-Arantegui, J. (Ed.) Материалы 34-го Международного симпозиума по археометрии, Сарагоса, 3–7 мая 2004 г.. Сарагоса, Institución «Fernando el Católico» (C.S.I.C.) Excma. Diputación de Zaragoza.