Добыча сланцевого масла - Shale oil extraction

Экспериментальный на месте сланцевый завод, Piceance Basin, Колорадо, США | |

| Тип процесса | Химическая |

|---|---|

| Промышленный сектор (ы) | Химическая индустрия, нефтяная промышленность |

| Основные технологии или подпроцессы | Кивитер, Галотер, Петросикс, Фушунь, Shell ICP |

| Сырье | Горючие сланцы |

| Товары) | Сланцевая нефть |

| Ведущие компании | Роял Датч Шелл, Eesti Energia, Viru Keemia Grupp, Petrobras, Fushun Mining Group |

| Основные объекты | Фушуньский сланцевый завод, Нарвский маслозавод, Петросикс, Завод сланцевого масла Стюарта |

Добыча сланцевого масла является производственный процесс за нетрадиционная нефть производство. Этот процесс преобразует кероген в горючие сланцы в Сланцевая нефть к пиролиз, гидрирование, или же термическое растворение. Полученное сланцевое масло используется как горючее или же улучшенный встречаться Очистительный завод спецификации сырья путем добавления водород и удаление сера и азот примеси.

Добыча сланцевой нефти обычно проводится над землей (ex situ переработка) путем добычи горючего сланца и последующей его обработки перерабатывающие предприятия. Другие современные технологии выполняют обработку под землей (на месте или на месте обработки) путем применения тепла и извлечения масла через нефтяные скважины.

Самое раннее описание процесса относится к 10 веку. В 1684 году Великобритания выдала первый официальный патент на процесс экстракции. Добывающая промышленность и инновации получили широкое распространение в 19 веке. В середине XX века отрасль сократилась после открытия крупных запасы условной нефти, но высокий цены на нефть в начале 21 века привели к возобновлению интереса, сопровождавшемуся разработкой и тестированием новых технологий.

По данным на 2010 г., основные отрасли добычи с давним стажем работают в Эстония, Бразилия, и Китай. Его экономическая жизнеспособность обычно требует отсутствия местной сырой нефти. Национальный энергетическая безопасность вопросы также сыграли свою роль в его развитии. Критики добычи сланцевой нефти задают вопросы о управление окружением такие вопросы, как удаление отходов, экстенсивное водопользование, управление сточными водами и загрязнение воздуха.

История

В 10 веке арабский врач Масаваих аль-Мардини (Месуэ Младший) писал о своих экспериментах по извлечению нефти из «какого-то битумного сланца».[2] Первый патент на добычу сланцевой нефти был предоставлен Британской короной в 1684 году трем людям, которые «нашли способ извлекать и производить большие количества смолы, дегтя и масла из своего рода камня».[1][3][4] Современная промышленная добыча сланцевого масла зародилась в Франция с реализацией процесса, изобретенного Александр Селлиг в 1838 году, улучшенный десятилетием позже в Шотландия используя процесс, изобретенный Джеймс Янг.[1][5] В конце 19 века заводы были построены в Австралии, Бразилии, Канаде и США.[6] Изобретение 1894 года Реторта Pumpherston, который был гораздо менее зависим от угольного тепла, чем его предшественники, ознаменовал разделение сланцевая промышленность от угольной промышленности.[1]

Китай (Маньчжурия ), Эстония, Новая Зеландия, Южная Африка, Испания, Швеция, и Швейцария начали добывать сланцевое масло в начале 20 века. Однако открытия сырой нефти в Техас в течение 1920-х и в Средний Восток В середине 20-го века прекратилось большинство сланцевых производств.[6][7][8][9] В 1944 году США возобновили добычу сланцевой нефти в рамках своей Программа синтетического жидкого топлива. Эти отрасли продолжались до тех пор, пока в 1980-х годах цены на нефть не упали.[7][10][11] Последняя реторта сланца в США, эксплуатируемая Unocal Corporation, закрыта в 1991 году.[10][11] Программа США была возобновлена в 2003 году, после чего в 2005 году последовала программа коммерческого лизинга, разрешающая добычу горючего сланца и нефтеносных песков на федеральных землях в соответствии с Закон об энергетической политике 2005 г..[12]

По состоянию на 2010 г.[Обновить], добыча сланцевого масла ведется в Эстонии, Бразилии и Китае.[13][14][15] В 2008 году в их отраслях было произведено около 930 000метрические тонны (17,700 бочки в сутки) сланцевого масла.[6] Австралия, США и Канада протестировали методы добычи сланцевой нефти в рамках демонстрационных проектов и планируют коммерческое внедрение; Марокко и Иордания заявили о своем намерении сделать то же самое.[6][10][15][16][17][18] В коммерческом использовании находятся всего четыре процесса: Кивитер, Галотер, Фушунь, и Петросикс.[14]

Принципы обработки

Процесс добычи сланцевого масла разлагает сланец и преобразует его кероген в сланцевое масло - а нефть -подобно синтетическая нефть масло. Процесс ведет пиролиз, гидрирование, или же термическое растворение.[19][20] Эффективность процессов экстракции часто оценивается путем сравнения их выхода с результатами Анализ Фишера выполняется на образце сланца.[21]

Самый старый и самый распространенный метод экстракции включает пиролиз (также известный как возражая или же деструктивная перегонка ). В этом процессе сланец нагревается в отсутствие кислорода до тех пор, пока его кероген не разложится на пары конденсируемого сланцевого масла и неконденсируемые горючий сланцевый газ. Затем пары масла и сланцевый газ собираются и охлаждаются, в результате чего сланцевое масло конденсировать. Кроме того, при переработке сланца образуется отработанный сланец, который представляет собой твердый остаток. Отработанный сланец состоит из неорганические соединения (минералы ) и char - углеродистый остаток, образующийся из керогена. При сжигании полукокса отработанного сланца образуется сланцевая зола. Отработанный сланец и сланцевая зола могут использоваться в качестве ингредиентов при производстве цемента или кирпича.[19][22] Состав горючего сланца может придавать дополнительную ценность процессу экстракции за счет извлечения побочных продуктов, в том числе аммиак, сера, ароматические соединения, подача, асфальт, и воск.[11]

Нагрев горючего сланца до температуры пиролиза и завершение эндотермический Реакции разложения керогена требуют источника энергии. Некоторые технологии сжигают другие ископаемое топливо например, природный газ, нефть или уголь, чтобы производить это тепло, и в экспериментальных методах использовалось электричество, радиоволны, микроволны, или же реактивный жидкости для этой цели.[23] Для уменьшения или даже устранения потребности в тепловой энергии используются две стратегии: сланцевый газ и побочные продукты полукокса, образующиеся при пиролизе, могут сжигаться в качестве источника энергии, а тепло, содержащееся в горячем отработанном сланце и сланцевой золе. может использоваться для предварительного нагрева сырого сланца.[19]

За ex situ При переработке горючий сланец измельчается на более мелкие части, увеличивая площадь поверхности для лучшего извлечения. Температура, при которой происходит разложение горючего сланца, зависит от продолжительности процесса. В ex situ Процессы автоклавирования начинаются при 300 ° C (570 ° F) и протекают быстрее и полностью при более высоких температурах. Количество добываемого масла является самым высоким при температуре от 480 до 520 ° C (от 900 до 970 ° F). Отношение сланцевого газа к сланцевому маслу обычно увеличивается с увеличением температуры автоклавирования.[19] Для современного на месте Процесс, который может занять несколько месяцев нагревания, разложение может проводиться при температуре 250 ° C (480 ° F). Предпочтительны температуры ниже 600 ° C (1110 ° F), так как это предотвращает разложение известняк и доломит в скале и тем самым ограничивает углекислый газ выбросы и потребление энергии.[24]

Гидрогенизация и термическое растворение (реактивные жидкостные процессы) извлекают нефть с использованием доноры водорода, растворители, или их сочетание. Термическое растворение включает применение растворителей при повышенных температурах и давлениях, увеличивая выход масла на треск растворенное органическое вещество. Сланцевое масло с разными свойствами получают разными методами.[20][25][26][27]

Классификация технологий добычи

Отраслевые аналитики создали несколько классификаций технологий, используемых для извлечения Сланцевая нефть из горючего сланца.

По принципам процесса: Методы, основанные на обработке сырого горючего сланца нагреванием и растворителями, классифицируются как пиролиз, гидрогенизация или термическое растворение.[20]

По местонахождению: Часто используемое различие учитывает, выполняется ли обработка над землей или под землей, и в целом классифицирует технологии как ex situ (смещенный) или на месте (на месте). В ex situ обработка, также известная как наземная возражая, сланец добывается либо под землей или же на поверхности а затем транспортируется на перерабатывающий завод. В отличие, на месте обработка преобразует кероген, пока он еще находится в форме месторождения горючего сланца, после чего он затем извлекается через нефтяные скважины, где она повышается так же, как обычная сырая нефть.[23] В отличие от ex situ переработка, она не включает в себя добычу или захоронение отработанного сланца над землей, поскольку отработанный сланец остается под землей.[28]

По методу нагрева: Метод передачи тепла от продуктов сгорания к сланцу можно разделить на прямой и косвенный. Хотя методы, позволяющие продуктам горения контактировать с горючим сланцем внутри возразить классифицируются как непосредственныйметоды сжигания материалов вне реторты для нагрева другого материала, контактирующего с горючим сланцем, описываются как косвенный[14]

По теплоносителю: В зависимости от материала, используемого для передачи тепловой энергии сланцу, технологии обработки подразделяются на газовый теплоноситель, твердый теплоноситель, поверхностную теплопроводность, реактивную жидкость и методы объемного нагрева.[9][21][23][29] Методы теплоносителя можно подразделить на прямые и косвенные.

В следующей таблице показаны технологии вытяжки, классифицированные по способу нагрева, теплоносителю и местоположению (на месте или же ex situ).

| Классификация технологий обработки по способу нагрева и местоположению (по Алану Бернхэму)[9][21][23][29] | ||

|---|---|---|

| Метод нагрева | Над землей (ex situ) | Под землей (на месте) |

| Внутреннее сгорание | Сжигание газа, NTU, Кивитер, Фушунь, Союз А, Paraho Direct, Superior Direct | Occidental Petroleum MIS, LLNL RISE, Геокинетика по горизонтали, Рио Бланко |

| Горячие переработанные твердые частицы (инертный или обожженный сланец) | Альберта Тачюк, Галотер, Enefit, Lurgi-Ruhrgas, TOSCO II, Шеврон СТБ, LLNL HRS, Shell Spher, КЕНТОРТ II | – |

| Проводимость через стену (различные виды топлива) | Pumpherston, Анализ Фишера, Ойл-Тех, EcoShale в капсулах, Ресурсы горения | Shell ICP (основной метод), Американское сланцевое масло CCR, Геотермический топливный элемент IEP |

| Горячий газ извне | PetroSIX, Союз B, Парахо косвенный, Superior Indirect, Syntec (процесс Смита) | Шеврон CRUSH, Омнишал, MWE IGE |

| Реактивные жидкости | IGT Hytort (высокого давления H2), донорно-растворительные процессы Rendall Process Реактор с псевдоожиженным слоем Чаттануга | Shell ICP (некоторые варианты) |

| Объемный нагрев | – | Радиоволновые, микроволновые и электрические процессы |

По размеру частиц сырого сланца: Различные ex situ Технологии обработки могут различаться по размеру частиц горючего сланца, которые загружаются в реторты. Как правило, технологии газового теплоносителя обрабатывают куски горючего сланца диаметром от 10 до 100 миллиметров (от 0,4 до 3,9 дюйма), в то время как технологии твердого теплоносителя и поверхностной проводимости обрабатывают мелкие частицы диаметром менее 10 миллиметров (0,4 дюйма) .[14]

По ориентации реторты: «Ex-situ» технологии иногда делятся на вертикальные и горизонтальные. Вертикальные реторты обычно представляют собой шахтные печи, в которых слой сланца перемещается сверху вниз под действием силы тяжести. Горизонтальные реторты обычно представляют собой горизонтально вращающиеся барабаны или шнеки, по которым сланец перемещается от одного конца к другому. Как правило, в вертикальных ретортах куски обрабатываются с использованием газового теплоносителя, а в горизонтальных ретортах - с использованием твердого теплоносителя.

По сложности технологии: На месте технологии обычно классифицируются как правда на месте процессы или модифицированный на месте процессы. Правда на месте процессы не включают добычу или дробление сланца. Изменено на месте процессы включают бурение и разрыв целевого месторождения горючих сланцев для создания пустот в залежи. Пустоты обеспечивают лучший поток газов и жидкостей через залежь, тем самым увеличивая объем и качество добываемого сланцевого масла.[11]

Ex situ технологии

Внутреннее сгорание

Технологии внутреннего сгорания сжигают материалы (обычно уголь и сланцевый газ) в реторте с вертикальным валом для подачи тепла для пиролиза.[9][23] Обычно частицы сырого горючего сланца размером от 12 миллиметров (0,5 дюйма) до 75 миллиметров (3,0 дюйма) загружаются в верхнюю часть реторты и нагреваются поднимающимися горячими газами, которые проходят через опускающийся сланец, вызывая разложение кероген при температуре около 500 ° C (932 ° F). Туман сланцевого масла, выделяющиеся газы и охлажденные газы сгорания удаляются из верхней части реторты, а затем перемещаются в сепарационное оборудование. Конденсированное сланцевое масло собирается, а неконденсирующийся газ рециркулирует и используется для нагрева реторты. В нижнюю часть реторты нагнетается воздух для сжигания, который нагревает отработанный сланец и газы до температуры от 700 ° C (1292 ° F) до 900 ° C (1650 ° F). Холодный рециркулируемый газ может поступать на дно реторты для охлаждения сланцевой золы.[9][19][30] Процессы Union A и Superior Direct отклоняются от этого шаблона. В процессе Union A горючий сланец подается через нижнюю часть реторты, а насос перемещает его вверх.[9] В процессе Superior Direct сланец перерабатывается в горизонтальном сегментированном пончике. реторта с подвижной решеткой.[9][24][31]

Технологии внутреннего сгорания, такие как Paraho Direct находятся термически эффективный, поскольку сжигание полукокса отработанного сланца и тепла, извлеченного из сланцевой золы и выделяющихся газов, может обеспечить все потребности реторты в тепле. Эти технологии могут достигать 80-90% выхода анализа Фишера.[29] Две хорошо зарекомендовавшие себя отрасли сланцевой нефти используют технологии внутреннего сгорания: технологические установки Kiviter непрерывно эксплуатируются в Эстонии с 1920-х годов, а также действуют несколько китайских компаний. Фушунь процесс удобства.

Общие недостатки технологий внутреннего сгорания заключаются в том, что горючий сланцевый газ разбавляется дымовыми газами. [29] и частицы размером менее 10 миллиметров (0,4 дюйма) не могут быть обработаны. Неравномерное распределение газа по реторте может привести к засорению, когда горячие точки заставляют частицы плавиться или распадаться.

Горячие переработанные твердые частицы

Технологии горячего рециркуляции твердых тел передают тепло сланцу за счет рециркуляции горячих твердых частиц, обычно золы сланца. Эти технологии обычно используют вращающаяся печь или же псевдоожиженный слой реторты, питаемые мелкими частицами горючего сланца, обычно имеющими диаметр менее 10 миллиметров (0,4 дюйма); в некоторых технологиях используются частицы размером даже меньше 2,5 миллиметра (0,10 дюйма). Рециркулируемые частицы нагревают в отдельной камере или сосуде примерно до 800 ° C (1470 ° F), а затем смешивают с сырым горючим сланцем, чтобы вызвать разложение сланца при примерно 500 ° C (932 ° F). Нефтяные пары и сланцевый нефтяной газ отделяются от твердых частиц и охлаждаются для конденсации и сбора масла. Тепло, извлеченное из дымовых газов и сланцевой золы, можно использовать для сушки и предварительного нагрева сырого горючего сланца перед его смешиванием с горячими рециркулируемыми твердыми частицами.

в Галотер и Enefit В процессах отработанный горючий сланец сжигается в отдельной печи, а образовавшаяся горячая зола отделяется от дымовых газов и смешивается с частицами горючего сланца во вращающейся печи. Горючие газы из печи используются для сушки сланца в сушилке перед смешиванием с горячей золой.[32] В TOSCO II процесс использует керамика шары вместо сланцевой золы в качестве горячего вторичного твердого вещества.[11] Отличительная черта Процесс Альберты Тачюк (ATP) заключается в том, что весь процесс происходит в одном вращающемся горизонтальном многокамерном сосуде.[11][14]

Поскольку горячие рециркулируемые твердые частицы нагреваются в отдельной печи, сланцевый газ из этих технологий не разбавляется выхлопными газами сгорания.[9][23] Еще одно преимущество состоит в том, что нет ограничения на мельчайшие частицы, которые может обрабатывать реторта, что позволяет использовать все измельченное сырье. Одним из недостатков является то, что для обработки образующейся более мелкой сланцевой золы используется больше воды.

Проводимость через стену

Эти технологии передают тепло сланцу, проводя его через стенку реторты. Сланцевое сырье обычно состоит из мелких частиц. Их преимущество заключается в том, что пары реторты не объединяются с выхлопными газами.[9][23] В Ресурсы горения В процессе используется вращающаяся печь, работающая на водороде, где горячий газ циркулирует через внешнюю кольцо.[33][34] В Ойл-Тех ступенчатая электрически обогреваемая реторта состоит из отдельных соединенных между собой нагревательных камер, установленных друг на друга.[10][31] Его главное преимущество заключается в Модульная конструкция, что повышает его портативность и адаптируемость.[31] В Ресурсы Red Leaf EcoShale In-Capsule Process сочетает в себе разработку открытых месторождений с методом низкотемпературного нагрева, аналогичным на месте процессы, работая в пределах земляного сооружения. Горячий газ, циркулирующий по параллельным трубам, нагревает горючие сланцы.[10][35][36] Установка в пустом пространстве, созданном при добыче полезных ископаемых, позволит быстро восстановить топографию.[36]Общий недостаток технологий теплопроводности через стенку состоит в том, что реторты более дороги в увеличенном масштабе из-за получаемого в результате большого количества теплопроводящих стенок из жаропрочных сплавов.

Горячий газ извне

В целом технологии горячего газа извне аналогичны технологиям внутреннего сгорания в том, что они также обрабатывают куски горючего сланца в вертикальных шахтных печах. Однако важно отметить, что тепло в этих технологиях доставляется газами, нагреваемыми снаружи ретортного сосуда, и поэтому пары реторты не разбавляются выхлопными газами.[9][23] В Петросикс и Парахо косвенный использовать эту технологию.[11][37] В дополнение к тому, что мелкие частицы не используются в качестве сырья, эти технологии не используют потенциальную теплоту сгорания полукокса на отработанном сланце и, следовательно, должны сжигать более ценные виды топлива. Однако из-за отсутствия сгорания отработанного сланца температура горючего сланца не превышает 500 ° C (932 ° F) и значительного разложения карбонатных минералов и последующего CO.2 можно избежать образования некоторых горючих сланцев. Кроме того, эти технологии, как правило, более стабильны и легче поддаются контролю, чем технологии внутреннего сгорания или рециркуляции горячего твердого вещества.

Реактивные жидкости

Кероген прочно связан со сланцами и сопротивляется растворению большинством растворители.[38] Несмотря на это ограничение, экстракция с использованием особо реактивных жидкостей была протестирована, в том числе в сверхкритический государственный.[38] Технологии реактивных жидкостей подходят для обработки горючих сланцев с низким содержанием водорода. В этих технологиях газообразный водород (H2) или доноры водорода (химические вещества, которые отдают водород во время химических реакций) реагируют с коксом. предшественники (химические структуры в горючем сланце, которые склонны к обугливанию во время автоклавирования, но еще не сделали этого).[39] Технологии реактивных жидкостей включают IGT Hytort (высокого давления H2), процессы донорного растворителя и Реактор с псевдоожиженным слоем Чаттануга.[10][23] Горючие сланцы IGT Hytort перерабатываются в среде водорода под высоким давлением.[40] В процессе Чаттануги используется реактор с псевдоожиженным слоем и сопутствующий водородный нагреватель для горючего сланца термическое растрескивание и гидрирование.[10] Лабораторные результаты показывают, что эти технологии часто позволяют получить значительно более высокий выход нефти, чем процессы пиролиза. Недостатками являются дополнительная стоимость и сложность производства водорода и ретортных сосудов высокого давления.

Плазменная газификация

Было проведено несколько экспериментальных испытаний газификации сланца с использованием плазма технологии.[41] В этих технологиях горючие сланцы бомбардируются радикалы (ионы ). Радикалы взламывают кероген молекулы формирование синтетический газ и масло. Воздух, водород или азот используются в качестве плазменного газа, и процессы могут работать в дуга, плазменная дуга, или режим плазменного электролиза.[41][42][43] Основное преимущество этих технологий - обработка без использования воды.[42]

На месте технологии

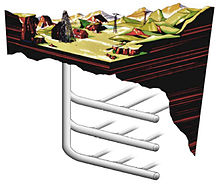

На месте Технологии нагревают горючий сланец под землей путем нагнетания горячих жидкостей в горную породу или с помощью линейных или плоских источников нагрева с последующим теплопроводность и конвекция для распределения тепла по целевой области. Затем сланцевую нефть добывают через вертикальные скважины, пробуренные в пласт.[10] Эти технологии потенциально способны извлекать больше сланцевой нефти с заданного участка земли, чем традиционные. ex situ технологии обработки, поскольку скважины могут достигать большей глубины, чем карьерные разработки. Они предоставляют возможность извлекать сланцевую нефть из низкосортных отложений, которые традиционная добыча техники извлечь не удалось.[44]

В течение Вторая Мировая Война модифицированный на месте Процесс экстракции в Германии был реализован без особого успеха.[9] Один из первых успешных на месте процессов подземной газификации за счет электроэнергии (Ljungström метод) - процесс, который применялся между 1940 и 1966 годами для добычи сланцевой нефти на Кварнторп в Швеции.[9][45] До 1980-х годов многие вариации на месте процесс были исследованы в США. Первый модифицированный на месте сланцевый эксперимент в США был проведен Occidental Petroleum в 1972 году в Логан-Уош, Колорадо.[11] Исследуются новые технологии, в которых используются различные источники тепла и системы доставки тепла.

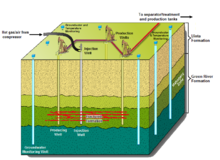

Стеновая проводимость

Стеновая проводимость на месте В технологиях используются нагревательные элементы или нагревательные трубы, помещенные в пласт горючего сланца. В Процесс преобразования Shell на месте (Shell ICP) использует электрические нагревательные элементы для нагрева слоя горючего сланца до температуры от 650 до 700 ° F (от 340 до 370 ° C) в течение примерно четырех лет.[46] Зона обработки изолирована от окружающей грунтовые воды замораживающей стенкой, состоящей из колодцев, заполненных циркулирующей переохлажденной жидкостью.[21][28] Недостатками этого процесса являются большое потребление электроэнергии, обширное использование воды и риск загрязнение подземных вод.[47] Процесс тестировался с начала 1980-х годов на полигоне из красного дерева в Piceance Basin. 1700 баррелей (270 м3) нефти были добыты в 2004 году на полигоне 30 на 40 футов (9,1 на 12,2 м).[28][46][48]

В процессе CCR, предложенном Американская сланцевая нефть, перегретый пар или другой теплоноситель циркулирует через ряд труб, расположенных ниже слоя горючего сланца, подлежащего извлечению. Система объединяет горизонтальные скважины, через которые пропускают пар, и вертикальные скважины, которые обеспечивают как вертикальную передачу тепла через рефлюкс переработанного сланцевого масла и средства для сбора добытых углеводородов. Тепло подается за счет сжигания природного газа или пропан на начальном этапе и сланцевым газом на более позднем этапе.[10][49]

Процесс геотермических топливных элементов (IEP GFC), предложенный Независимые энергетические партнеры извлекает сланцевое масло, используя высокотемпературную батарею топливные элементы. Ячейки, размещенные в пласте горючего сланца, питаются природным газом во время периода прогрева, а затем сланцевым газом, генерируемым собственными силами. отходящее тепло.[10][45]

Горячий газ извне

Горячий газ извне на месте В технологиях используются горячие газы, нагретые над землей, а затем закачиваемые в пласт сланца. В Шеврон CRUSH процесс, который исследовал Chevron Corporation в сотрудничестве с Лос-Аламосская национальная лаборатория, нагнетает нагретый диоксид углерода в пласт через пробуренные скважины и нагревает пласт через серию горизонтальных трещин, через которые циркулирует газ.[50] General Synfuels International предложила Омнишальный процесс с закачкой перегретого воздуха в пласт горючего сланца.[10][36] Mountain West Energy В процессе извлечения пара на месте используются аналогичные принципы закачки высокотемпературного газа.[10][51]

ExxonMobil Electrofrac

ExxonMobil с на месте технологии (ExxonMobil Electrofrac ) использует электрический нагрев с элементами как настенного теплопроводного, так и объемного методов нагрева. Он вводит электропроводящий материал, такой как прокаленный нефтяной кокс в трещины гидроразрыва создается в пласте горючего сланца, который затем образует нагревательный элемент.[10][52][53] Нагревательные колодцы располагаются в параллельном ряду со вторым горизонтальным колодцем, пересекающим их на носке. Это позволяет приложить противоположные электрические заряды к любому концу.[10][53]

Объемный нагрев

В Иллинойсский технологический институт разработал концепцию объемного нагрева сланца с использованием радиоволны (радиочастотная обработка) в конце 1970-х годов. Эта технология была далее развита Национальная лаборатория Лоуренса Ливермора. Сланец нагревается вертикальным наборы электродов. Более глубокие объемы могут обрабатываться при более медленных темпах нагрева с помощью установок, расположенных на расстоянии десятков метров. Концепция предполагает радиочастоту, на которой глубина кожи составляет многие десятки метров, преодолевая тем самым время термодиффузии, необходимое для кондуктивного нагрева.[23][54][55] К его недостаткам относятся интенсивное потребление электроэнергии и возможность того, что грунтовые воды или уголь поглотят чрезмерное количество энергии.[23] Радиочастотная обработка в сочетании с критическими жидкостями разрабатывается Raytheon совместно с CF Technologies и протестированы Schlumberger.[56][57]

Технологии микроволнового нагрева основаны на тех же принципах, что и радиоволновое отопление, хотя считается, что радиоволновый нагрев является улучшением по сравнению с микроволновым нагревом, поскольку его энергия может проникать дальше в пласт горючего сланца.[58] Процесс микроволнового нагрева был протестирован Глобальная Ресурсная Корпорация.[59] Электро-Петролеум предлагает электрические повышенная нефтеотдача по прохождению постоянный ток между катоды в добывающих скважинах и аноды расположены либо на поверхности, либо на глубине в других скважинах. Прохождение тока через пласт горючего сланца приводит к образованию резистивного Джоулевое нагревание.[10]

Экономика

Доминирующий вопрос при добыче сланцевой нефти заключается в том, при каких условиях сланцевая нефть экономически рентабельна. Согласно Министерство энергетики США, капитальные затраты на 100000 баррелей в сутки (16000 м3/ г) ex-situ обрабатывающий комплекс составляют 3–10 млрд долларов.[60] Различные попытки разработки месторождений горючего сланца увенчались успехом только тогда, когда стоимость добычи сланцевой нефти в данном регионе ниже, чем цена на нефть или другие ее заменители. Согласно опросу, проведенному RAND Corporation, стоимость производства сланцевого масла на гипотетическом ретортирующем комплексе с поверхностью в США (включающем шахту, ретортирующий завод, модернизация завода, поддержка коммунальных услуг и утилизация отработанного горючего сланца) будет в диапазоне 70–95 долларов за баррель (440–600 долларов за м3) с поправкой на значения 2005 года. Предполагая постепенное увеличение производства после начала коммерческой добычи, анализ прогнозирует постепенное снижение затрат на переработку до 30–40 долларов за баррель (190–250 долларов за м3).3) после достижения рубежа в 1 млрд баррелей (160×106 м3).[8][28] По оценкам Министерства энергетики США, ex-situ переработка будет рентабельной при устойчивых средних мировых ценах на нефть выше 54 долларов за баррель и на месте переработка будет экономичной при ценах выше 35 долларов за баррель. Эти оценки предполагают доходность 15%.[60] Роял Датч Шелл в 2006 году объявила, что ее технология Shell ICP принесет прибыль, когда цены на сырую нефть будут выше 30 долларов за баррель (190 долларов за мес.3), в то время как некоторые технологии при полномасштабной добыче утверждают рентабельность при ценах на нефть даже ниже 20 долларов за баррель (130 долларов за мес.3).[11][61]

Чтобы повысить эффективность перегонки сланца и тем самым повысить жизнеспособность производства сланцевого масла, исследователи предложили и протестировали несколько процессов совместного пиролиза, в которых другие материалы, такие как биомасса, торф, напрасно тратить битум, или же резинка и пластик отходы ретируются вместе с горючим сланцем.[62][63][64][65][66] Некоторые модифицированные технологии предлагают объединить реторту с псевдоожиженным слоем с печью с циркулирующим псевдоожиженным слоем для сжигания побочных продуктов пиролиза (полукокса и горючий сланцевый газ) и, таким образом, повышения выхода нефти, увеличения производительности и сокращения времени реторты.[67]

Другими способами улучшения экономики добычи сланцевой нефти могло бы стать увеличение масштабов производства для достижения эффект масштаба, используйте горючие сланцы, которые являются побочным продуктом добычи угля, например, на Фушунь Китай, производство специальные химикаты как по Viru Keemia Grupp в Эстонии совместное производство электроэнергии из отработанного тепла и переработка высококачественного горючего сланца, что дает больше масла на каждый обработанный сланец.

Возможная мера жизнеспособности горючего сланца как источника энергии заключается в соотношении энергии, содержащейся в добытой нефти, к энергии, используемой при ее добыче и переработке (энергия, возвращенная на вложенную энергию, или EROEI ). Исследование 1984 г. оценило EROEI различных известных месторождений горючих сланцев в диапазоне 0,7–13,3;[68] Некоторые компании и новые технологии утверждают EROEI от 3 до 10. Согласно World Energy Outlook 2010, EROEI ex-situ обработка обычно составляет от 4 до 5, в то время как на месте обработка может быть даже всего 2.[69]

Для увеличения EROEI было предложено несколько комбинированных технологий. К ним относятся использование отработанного тепла, например газификация или сжигание остаточного углерода (полукокса) и использование отработанного тепла других промышленных процессов, таких как газификация угля и атомная энергия поколение.[10][70][71]

Потребность в воде для процессов добычи является дополнительным экономическим соображением в регионах, где вода является дефицитным ресурсом.

Экологические соображения

Добыча горючего сланца сопряжена с рядом воздействий на окружающую среду, более выраженных при открытой добыче, чем при подземной добыче.[72] К ним относятся кислотный дренаж, вызванный внезапным быстрым воздействием и последующим окисление ранее захороненных материалов, внедрение металлов, включая Меркурий[73] в поверхностные и подземные воды, увеличилось эрозия, выбросы серного газа и загрязнение воздуха, вызванные производством частицы во время обработки, транспортировки и вспомогательной деятельности.[54][74] В 2002 году около 97% загрязнения воздуха, 86% всех отходов и 23% загрязнения воды в Эстонии приходилось на энергетику, которая использует горючие сланцы в качестве основного ресурса для производства энергии.[75]

Добыча горючего сланца может нанести ущерб биологической и рекреационной ценности земли и экосистеме в районе добычи. Сжигание и термическая обработка приводят к образованию отходов. Кроме того, выбросы в атмосферу от переработки и сжигания сланца включают: углекислый газ, а парниковый газ. Защитники окружающей среды выступают против производства и использования горючего сланца, поскольку он создает даже больше парниковых газов, чем обычное ископаемое топливо.[76] Экспериментальный на месте конверсионные процессы и улавливание и хранение углерода технологии могут уменьшить некоторые из этих проблем в будущем, но в то же время они могут вызвать другие проблемы, в том числе грунтовые воды загрязнение.[77] К водным загрязнителям, обычно связанным с переработкой горючего сланца, относятся кислород и азотные гетероциклические углеводороды. Обычно обнаруживаемые примеры включают хинолин производные, пиридин, и различные алкильные гомологи пиридина (пиколин, лутидин ).[78]

Проблемы, связанные с водой, являются чувствительными проблемами в засушливых регионах, таких как запад США и Израиль. Пустыня Негев, где существуют планы по расширению добычи сланца, несмотря на нехватку воды.[79] В зависимости от технологии, в наземной автоклаве используется от одного до пяти баррелей воды на баррель добытого сланцевого масла.[28][80][81][82] Программная реклама 2008 года заявление о воздействии на окружающую среду выпущено США Бюро землеустройства заявили, что при открытых горных работах и ретортах производится от 2 до 10 галлонов США (от 7,6 до 37,9 л; от 1,7 до 8,3 имп галлонов) сточных вод на 1 короткую тонну (0,91 т) переработанного горючего сланца.[80] На месте при переработке, по одной из оценок, используется примерно одна десятая часть воды.[83]Относящийся к окружающей среде активистов, в том числе членов Гринпис, организовали решительные акции протеста против сланцевой промышленности. В одном результате Queensland Energy Resources поставить предложенный Проект горючего сланца Стюарт в Австралии приостановлено в 2004 году.[54][84][85]

Смотрите также

Рекомендации

- ^ а б c d Louw, S.J .; Аддисон, Дж. (1985). Ситон, А. (ред.). «Исследования шотландской сланцевой промышленности. Том 1 История отрасли, условия работы и минералогия сланцев Шотландии и формации Грин-Ривер. Заключительный отчет Министерства энергетики США» (PDF). Отчет об исторических исследованиях. Институт медицины труда: 35, 38, 56–57. DE-ACO2 - 82ER60036. Архивировано из оригинал (PDF) на 2011-07-26. Получено 2009-06-05.

- ^ Форбс, Р.Дж. (1970). Краткая история искусства дистилляции от истоков до смерти Селье Блюменталя. Brill Publishers. С. 41–42. ISBN 978-90-04-00617-1. Получено 2009-06-02.

- ^ Муди, Ричард (2007-04-20). «Нефтяные и газовые сланцы, определения и распределение во времени и пространстве». История использования углеводородов на суше в Великобритании (PDF). Геологическое общество Лондона. п. 1. Архивировано из оригинал (PDF) на 2012-02-06. Получено 2007-07-28.

- ^ Кейн, Р.Ф. (1976). «Происхождение и образование горючего сланца». В Те Фу Йен; Чилингар, Джордж В. (ред.). Горючий сланец. Амстердам: Эльзевир. п. 56. ISBN 978-0-444-41408-3. Получено 2009-06-05.

- ^ Раннелс, Рассел Т .; Кульстад, Роберт О .; Макдаффи, Клинтон; Шлейхер, Джон А. (1952). «Горючие сланцы в Канзасе». Бюллетень геологической службы Канзаса (96, часть 3). Получено 2009-05-30.

- ^ а б c d Дини, Джон Р. (2010). «Горючие сланцы» (PDF). В Кларке, Алан У .; Триннаман, Джуди А. (ред.). Обзор энергоресурсов (22-е изд.). Мировой энергетический совет. С. 93–123. ISBN 978-0-946121-02-1.

- ^ а б Прин, Чарльз Х. (1976). «Обзор исследований горючих сланцев за последние три десятилетия». В Те Фу Йен; Чилингар, Джордж В. (ред.). Горючий сланец. Амстердам: Эльзевир. С. 237–243. ISBN 978-0-444-41408-3. Получено 2009-06-05.

- ^ а б Франку, Джурадж; Харви, Барбра; Лаенен, Бен; Сиирде, Андрес; Вейдерма, Михкель (май 2007 г.). Исследование сланцевой промышленности ЕС в свете опыта Эстонии. Отчет EASAC Комитету по промышленности, исследованиям и энергетике Европейского парламента (PDF) (Отчет). Научно-консультативный совет европейских академий. стр. 12–13, 18–19, 23–24, 28. Получено 2010-06-21.

- ^ а б c d е ж грамм час я j k л Оценка сланцевых технологий (PDF). Управление оценки технологий США. Издательство ДИАНА. Июнь 1980. С. 108–110, 133, 138–139, 148–150. ISBN 978-1-4289-2463-5. Заказ NTIS № PB80-210115. Получено 2007-11-03.

- ^ а б c d е ж грамм час я j k л м п о п Обеспечение топливом из внутренних ресурсов: продолжающаяся эволюция индустрии добычи горючего сланца и битуминозных песков в Америке (PDF). NTEK, Inc. (Отчет) (5 -е изд.). Министерство энергетики США, Управление морских запасов нефти и сланца. 2007. С. 3, 8, 16–17, 22–29, 36–37, 40–43, 54–57.. Получено 2014-02-09.

- ^ а б c d е ж грамм час я Джонсон, Гарри Р .; Кроуфорд, Питер М .; Бангер, Джеймс У. (2004). Стратегическое значение сланцевых ресурсов Америки. Том II: Ресурсы горючего сланца, технология и экономика (PDF) (Отчет). Канцелярия заместителя помощника секретаря по запасам нефти; Управление морских запасов нефти и сланца; Министерство энергетики США. С. 13–16, A2, B3 – B5. Архивировано из оригинал (PDF) на 2014-02-21. Получено 2014-02-09.

- ^ «Заявки на получение исследовательской аренды сланца демонстрируют значительный интерес к развитию энергетических технологий» (Пресс-релиз). Бюро землеустройства. 2005-09-20. Архивировано из оригинал на 2008-09-16. Получено 2007-07-10.

- ^ Брендоу, К. (2009). «Горючие сланцы - местный актив в условиях глобальных ограничений» (PDF). Горючие сланцы. Научно-технический журнал. 26 (3): 357–372. Дои:10.3176 / масло.2009.3.02. ISSN 0208-189X. Получено 2009-09-25.

- ^ а б c d е Цянь Цзялинь; Ван Цзяньцю (07.11.2006). Мировые технологии ретортации сланца (PDF). Международная конференция по горючему сланцу. Китайский нефтяной университет. Амман, Иордания: Управление природных ресурсов Иордании. Архивировано из оригинал (PDF) на 2008-05-27. Получено 2007-06-29.

- ^ а б Аарна, Индрек (2009). "Страница редактора. III Международный симпозиум по горючему сланцу в Таллинне" (PDF). Горючие сланцы. Научно-технический журнал. 26 (3): 349–356. Дои:10.3176 / масло.2009.3.01. ISSN 0208-189X. Получено 2009-09-25.

- ^ Удача, Тейлор (2007-08-07). «Иордания намерена раскрыть потенциал горючего сланца». Джордан Таймс. Фонд Иордании Прессы. Архивировано из оригинал на 2011-09-27. Получено 2008-10-25.

- ^ «Компания San Leon Energy получила награду за проект по разведке марокканских сланцев». МаслоГолос. OilVoice. 2009-06-01. Архивировано из оригинал на 2011-09-29. Получено 2009-06-03.

- ^ «Горючие сланцы» (PDF). Колорадская горная школа. 2008. Получено 2008-12-24.

- ^ а б c d е Коэль, Михкель (1999). «Эстонский сланец». Горючие сланцы. Научно-технический журнал (Дополнительный). ISSN 0208-189X. Получено 2007-07-21.

- ^ а б c Луйк, Ханс (2009-06-08). Альтернативные технологии ожижения и обогащения сланца (PDF). Международный симпозиум по горючему сланцу. Таллиннский технический университет. Таллинн, Эстония. Архивировано из оригинал (PDF) на 2012-02-24. Получено 2009-06-09.

- ^ а б c d Спейт, Джеймс Г. (2008). Справочник по синтетическому топливу: свойства, процесс и рабочие характеристики. Макгроу-Хилл. С. 13, 182, 186. ISBN 978-0-07-149023-8. Получено 2009-03-14.

- ^ Цянь, Цзялинь; Ван, Цзяньцю; Ли, Шуюань (2007-10-15). Годовой прогресс в китайском сланцевом бизнесе (PDF). 27-й симпозиум по сланцу. Голден, Колорадо: Китайский нефтяной университет. Получено 2011-05-06.

- ^ а б c d е ж грамм час я j k Burnham, Alan K .; Макконаги, Джеймс Р. (16 октября 2006 г.). Сравнение приемлемости различных процессов производства горючего сланца (PDF). 26-й симпозиум по горючим сланцам. Национальная лаборатория Лоуренса Ливермора. Голден, Колорадо. стр. 2, 17. UCRL-CONF-226717. Получено 2007-05-27.

- ^ а б «Сводка по синтетическому топливу. Отчет № FE-2468-82» (PDF). Комиссия инженерных обществ по энергетике, Inc.: 80, 83–84, 90. Март 1981 г. Архивировано с оригинал (PDF) на 2011-07-16. Получено 2009-07-17.

- ^ Горлов, Э. (Октябрь 2007 г.). «Термическое растворение твердого ископаемого топлива». Химия твердого топлива. 41 (5): 290–298. Дои:10.3103 / S0361521907050047. ISSN 1934-8029. S2CID 73546863. (требуется подписка).

- ^ Коэль, Михкель; Ljovin, S .; Hollis, K .; Рубин, Дж. (2001). «Использование неотерических растворителей в исследованиях горючего сланца» (PDF). Чистая и прикладная химия. 73 (1): 153–159. Дои:10.1351 / pac200173010153. ISSN 0033-4545. S2CID 35224850. Получено 2010-01-22.

- ^ Болдуин, Р. М .; Bennett, D.P .; Брайли, Р. А. (1984). «Реакционная способность горючего сланца по отношению к гидрированию растворителем» (PDF). Американское химическое общество. Отделение нефтехимии. 29 (1): 148–153. ISSN 0569-3799. Получено 2014-02-09.

- ^ а б c d е Бартис, Джеймс Т .; ЛаТуретт, Том; Диксон, Ллойд; Peterson, D.J .; Чекчин, Гэри (2005). Разработка горючего сланца в США. Перспективы и вопросы политики. Подготовлено для Национальной лаборатории энергетических технологий Министерства энергетики США. (PDF). Корпорация РЭНД. С. x, 15–18, 50. ISBN 978-0-8330-3848-7. Получено 2007-06-29.

- ^ а б c d Smith, M.W .; Shadle, L.J .; Хилл, Д. (2007). «Разработка сланца с точки зрения хранилища нетрадиционных ресурсов нефти NETL». 26-й симпозиум по сланцу, Колорадский институт энергетических исследований, Колорадская горная школа, Голден, Колорадо, 16-18 октября 2006 г.. Министерство энергетики США. OSTI 915351. DOE / NETL-IR-2007-022.

- ^ Топливо для нашего будущего. Комитет по технологиям производства жидкого транспортного топлива, Совет по энергетике, Национальный исследовательский совет США. Национальная академия прессы. 1990. стр. 183. ISBN 978-0-309-08645-5. Получено 2008-05-04.

- ^ а б c «Приложение A: История разработки сланца и обзор технологий» (PDF). Предлагаемые поправки к Плану управления ресурсами горючих сланцев и битуминозных песков для решения вопросов распределения землепользования в Колорадо, Юте и Вайоминге, а также окончательное программное заявление о воздействии на окружающую среду. Бюро землеустройства. Сентябрь 2008. С. 36, 54−55.. Получено 2010-08-07.

- ^ Сооне, Юри; Рийсалу, Хелла; Кекишева Людмила; Дойлов, Святослав (07.11.2006). Экологически устойчивое использование энергии и химического потенциала сланца (PDF). Международная конференция по горючему сланцу. Таллиннский технический университет. Амман, Иордания: Управление природных ресурсов Иордании. С. 2–3. Архивировано из оригинал (PDF) на 2007-09-28. Получено 2007-06-29.

- ^ Coates, Ralph L .; Hatfield, Kent E .; Смут, Л. Дуглас (2007-10-16). Новый усовершенствованный процесс переработки сланцевой руды в моторное топливо (PDF). 27-й симпозиум по сланцу. Combustion Resources, Inc. Голден, Колорадо: Колорадская горная школа. Получено 2009-04-12.

- ^ Коутс, Ральф Л .; Hatfield, Kent E .; Смут, Л. Дуглас (2007-10-17). Метод снижения CO2 выбросы от реторты сланца (PDF). 27-й симпозиум по сланцу. Combustion Resources, Inc. Голден, Колорадо: Колорадская горная школа. Получено 2009-04-12.

- ^ Бигларбиги, Хосров; Мохан, Хитеш; Кроуфорд, Питер; Кэролус, Маршалл (2008-12-04). Экономика, барьеры и риски разработки горючих сланцев в США (PDF). 28-я конференция Ассоциации экономики энергетики США / Северной Америки Международной ассоциации экономики энергетики. ИНТЕК Инкорпорейтед. Жители Нового Орлеана: Ассоциация экономики энергетики США. Получено 2009-09-27.

- ^ а б c Кроуфорд, Питер М .; Бигларбиги, Хосров; Киллен, Джеймс Р .; Даммер, Антон Р .; Кнаус, Эмили (22 сентября 2008 г.). Достижения мировых технологий добычи сланца. Ежегодная техническая конференция и выставка Общества инженеров-нефтяников. ИНТЕК Инкорпорейтед. Денвер, Колорадо: Общество инженеров-нефтяников.

- ^ Лахеррер, Жан Х. (2005). «Обзор данных по горючему сланцу» (PDF). Пик Хабберта. Получено 2007-06-17.

- ^ а б Сонгю Ли (1990). Технология горючего сланца. CRC Press. С. 109, 110. ISBN 978-0-8493-4615-6.

- ^ Rex, R .; Janka, J.C .; Ноултон, Т. (1984). Модель холодного потока Испытание конструкции реторты Hytort. 17-й симпозиум по сланцу. Голден, Колорадо: Colorado School of Mines Press. С. 17–36.

- ^ Weil, S.A .; Feldkirchner, H.L .; Punwani, D. V .; Янка, Дж. К. (21 мая 1979 г.). IGT HYTORT Процесс водородной реторты девонских сланцев. Национальная конференция по энергии и окружающей среде, Питтсбург, Пенсильвания, США. Чикаго: Институт газовой технологии. CONF-790571-3.

- ^ а б Messerle, V.E .; Устименко, А.Б .; Драгосавлевич, З.Н .; Ракин, Петар (сентябрь 2009 г.). «Газификация горючих сланцев из Алексинака с использованием плазменной технологии. Результаты моделирования процессов плазменно-алло-автотермической газификации и плазменной паровой газификации» (PDF). 5-й Международный семинар и выставка по плазменному сжиганию (IWEPAC) (Отчет). Прикладные плазменные технологии. С. 58–60. Архивировано из оригинал (PDF) на 2012-01-25. Получено 2012-03-08.

- ^ а б Аль-Маяре, Малик; Ас-Салайме, Ахмед; Йовичич, Воислав; Дельгадо, Антонио (2011-10-18). Газификация иорданского горючего сланца с использованием азотной нетепловой плазмы (PDF). 31-й симпозиум по горючему сланцу. Combustion Resources, Inc. Голден, Колорадо: Колорадская горная школа. Получено 2012-03-08.

- ^ Форе, Тодд; Винтербург, Кип; Макклейн, Клифф (2007-10-09). Обработка сланца, водоподготовка и секвестрация CO2 плазмой (PDF). 27-й симпозиум по сланцу. Combustion Resources, Inc. Голден, Колорадо: Колорадская горная школа. Получено 2012-03-08.

- ^ Kök, M. V .; Guner, G .; Суат Баци, А. (2008). «Применение методов увеличения нефтеотдачи на сланцевых месторождениях (метод сжигания на месте)» (PDF). Горючие сланцы. Научно-технический журнал. 25 (2): 217–225. Дои:10.3176 / масло.2008.2.04. Получено 2008-06-07.

- ^ а б Сэвидж, Маршалл Т. (17 октября 2006 г.). Геотермические топливные элементы (PDF). 26-й симпозиум по горючему сланцу. Голден, Колорадо: Колорадская горная школа /. Получено 2009-09-25.

- ^ а б Ли, Сонгю; Спейт, Джеймс Дж .; Лоялка, Сударшан К. (2007). Справочник по альтернативным топливным технологиям. CRC Press. п. 290. ISBN 978-0-8247-4069-6. Получено 2009-03-14.

- ^ Биргер, Джон (2007-11-01). «Горючие сланцы, наконец, могут настать». Удача. CNN. Архивировано из оригинал на 2007-11-18. Получено 2007-11-17.

- ^ Рейсс, Спенсер (13 декабря 2005 г.). "Нажатие на каменное поле". WIRED журнал. Получено 2009-03-14.

- ^ План работ по тракту исследования, разработки и демонстрации сланца (R, D / D) (PDF) (Отчет). E.G.L. Resources, Inc. 15 февраля 2006 г. Архивировано из оригинал (PDF) на 2009-05-09. Получено 2008-05-01.

- ^ Проект исследования, разработки и демонстрации горючего сланца. План операции (PDF) (Отчет). Chevron USA, Inc. 2006-02-15. Архивировано из оригинал (PDF) на 2008-10-06. Получено 2008-05-01.

- ^ Дойл, Дэйв (март 2008 г.). «Односкважинная, однофазная газовая фаза - ключ к уникальному методу извлечения паров нефти из горючего сланца». Журнал World Oil. Издательская компания "Галф". (требуется подписка). Архивировано из оригинал на 2012-03-05. Получено 2009-09-27.

- ^ Планкетт, Джек В. (2008). Альманах энергетической отрасли Планкетта 2009: Единственное всеобъемлющее руководство по энергетике и коммунальным услугам. Plunkett Research, Ltd. стр. 71. ISBN 978-1-59392-128-6. Получено 2009-03-14.

- ^ а б Symington, William A .; Ольгаард, Дэвид Л .; Оттен, Гленн А .; Филлипс, Том С .; Thomas, Michele M .; Йикель, Джесси Д. (20 апреля 2008 г.). Электроразрыв ExxonMobil для переработки сланца на месте (PDF). Ежегодный съезд AAAPG. Сан Антонио: Американская ассоциация геологов-нефтяников. Получено 2009-04-12.

- ^ а б c Бёрнем, Алан К. (20 августа 2003 г.). Медленная радиочастотная обработка больших объемов горючего сланца для производства нефтеподобного сланцевого масла (PDF) (Отчет). Национальная лаборатория Лоуренса Ливермора. UCRL-ID-155045. Получено 2007-06-28.

- ^ Карлсон, Р. Д .; Blase, E. F .; МакЛендон Т. Р. (1981-04-22). «Разработка технологии нагрева РФ для добычи горючих сланцев и битуминозных песков на месте - обзор». Труды симпозиума по горючему сланцу. 14-й симпозиум по сланцу: 138–145. CONF-810456.

- ^ «Радиочастотная / критическая технология извлечения нефти из жидкостей» (PDF). Raytheon. Архивировано из оригинал (PDF) на 2012-02-11. Получено 2008-08-20.

- ^ «Schlumberger приобретает Raytheon Technology для добычи нефти из горючих сланцев и нефтеносных песков». Конгресс зеленых автомобилей. 2008-01-23. Получено 2012-02-14.

- ^ Дэниел, Дэвид Эдвин; Лоу, Дональд Ф .; Oubre, Carroll L .; Уорд, Кэлвин Герберт (1999). Удаление паров почвы с помощью радиочастотного нагрева: справочное руководство и демонстрация технологии. CRC Press. п. 1. ISBN 978-1-56670-464-9. Получено 2009-09-26.

- ^ «Global Resource сообщает о прогрессе в процессе конверсии сланца» (Пресс-релиз). Global Resource Corp. 09 марта 2007 г.. Получено 2008-05-31 - через Rigzone.

- ^ а б "Информационный бюллетень: экономика горючего сланца США" (PDF). DOE. Управление нефтяных запасов. Архивировано из оригинал (PDF) на 2012-01-08. Получено 2012-04-22.

- ^ Шмидт, С. Дж. (2003). «Новые направления добычи сланцевой нефти: путь к новым надежным источникам нефти в этом веке: на примере Австралии» (PDF). Горючие сланцы. Научно-технический журнал. 20 (3): 333–346. ISSN 0208-189X. Получено 2007-06-02.

- ^ Тийкма, Лайне; Йоханнес, Иль; Прядка, Наталья (2002). «Копиролиз пластиковых отходов с горючим сланцем». Ход работы. Симпозиум по горючему сланцу 2002, Таллинн, Эстония: 76.

- ^ Тийкма, Лайне; Йоханнес, Иль; Луйк, Ханс (март 2006 г.). «Фиксация хлора, образующегося при пиролизе отходов ПВХ эстонскими горючими сланцами». Журнал аналитического и прикладного пиролиза. 75 (2): 205–210. Дои:10.1016 / j.jaap.2005.06.001.

- ^ Вески, Р .; Palu, V .; Круусемент, К. (2006). «Совместное ожижение кукерситового сланца и сосновой древесины в сверхкритической воде» (PDF). Горючие сланцы. Научно-технический журнал. 23 (3): 236–248. ISSN 0208-189X. Получено 2007-06-16.

- ^ Aboulkas, A .; Эль-Харфи, К .; Эль-Буадили, А .; Benchanaa, M .; Mokhlisse, A .; Outzourit, A. (2007). «Кинетика совместного пиролиза горючего сланца Тарфая (Марокко) с полиэтиленом высокого давления» (PDF). Горючие сланцы. Научно-технический журнал. 24 (1): 15–33. ISSN 0208-189X. Получено 2007-06-16.

- ^ Оздемир, М .; А. Акар, А. Айдоган, Э. Калафатоглу; Э. Экинчи (07.11.2006). Копиролиз гейнюкского сланца и термопластов (PDF). Международная конференция по горючему сланцу. Амман, Иордания: Управление природных ресурсов Иордании. Архивировано из оригинал (PDF) на 2008-05-27. Получено 2007-06-29.CS1 maint: несколько имен: список авторов (связь)

- ^ Сиирде, Андрес; Мартинс, Муравьи (07.06.2009). Технология ретортации сланца в псевдоожиженном слое с печью CFB для сжигания побочных продуктов (PDF). International Oil Shale Symphosium. Таллинн, Эстония: Таллиннский технический университет. Архивировано из оригинал (PDF) на 2012-02-24. Получено 2009-05-22.

- ^ Кливленд, Катлер Дж .; Костанца, Роберт; Холл, Чарльз А. С .; Кауфманн, Роберт (1984-08-31). «Энергия и экономика США: биофизическая перспектива». Наука. 225 (4665): 890–897. Bibcode:1984Наука ... 225..890C. Дои:10.1126 / science.225.4665.890. PMID 17779848. S2CID 2875906.

- ^ МЭА (2010). Обзор мировой энергетики 2010. Париж: ОЭСР. С. 165–169. ISBN 978-92-64-08624-1.

- ^ Паркинсон, Джеральд (2006). «Горючий сланец: США по-другому смотрят на огромные внутренние ресурсы». Прогресс химического машиностроения. 102 (7). (требуется подписка). Архивировано из оригинал на 2014-06-11. Получено 2014-02-09.

- ^ Кларк, Джуди (11 августа 2008 г.). "Ядерное тепло способствует переработке сланца на месте". Журнал Нефть и Газ. 106 (30). PennWell Corporation. стр. 22–24. Получено 2014-02-09.

- ^ Миттал, Ану К. (10 мая 2012 г.). «Нетрадиционная добыча нефти и газа. Возможности и проблемы разработки сланцевого газа» (PDF). Счетная палата правительства. Получено 22 декабря 2012.

- ^ Западный сланец имеет высокое содержание ртути http://www.westernresearch.org/uploadedFiles/Energy_and_Environmental_Technology/Unconventional_Fuels/Oil_Shale/MercuryinOilShale.pdf В архиве 2011-07-19 на Wayback Machine

- ^ «Воздействие на окружающую среду от горнодобывающей промышленности» (PDF). Руководство по описанию и очистке заброшенной шахты. Агентство по охране окружающей среды США. Август 2000. С. 3 / 1–3 / 11.. Получено 21 июн 2010.

- ^ Раукас, Анто (2004). «Открытие нового десятилетия» (PDF). Горючие сланцы. Научно-технический журнал. 21 (1): 1–2. ISSN 0208-189X. Получено 14 мая 2008.

- ^ Вождение дома. Выбор правильного пути для обеспечения транспортного будущего Северной Америки (PDF) (Отчет). Совет по защите природных ресурсов. Июнь 2007 г.. Получено 19 апреля 2008.

- ^ Бартис, Джим (26 октября 2006 г.). Обзор нетрадиционных жидких видов топлива (PDF). Мировая нефтяная конференция. Ассоциация изучения пиковой нефти и газа - США. Архивировано из оригинал (PDF) 21 июля 2011 г.. Получено 28 июн 2007.

- ^ Симс, Г. К. и Э. Дж. О'Лафлин. 1989. Разложение пиридинов в окружающей среде. CRC Critical Reviews в области экологического контроля. 19 (4): 309-340.

- ^ Спекман, Стивен (22 марта 2008 г.). «Сланцевый прорыв вызывает беспокойство». Deseret Morning News. Получено 6 мая 2011.

- ^ а б «Глава 4. Влияние сланцевых технологий» (PDF). Предлагаемые поправки к Плану управления ресурсами горючих сланцев и битуминозных песков для решения вопросов распределения землепользования в Колорадо, Юте и Вайоминге, а также окончательное программное заявление о воздействии на окружающую среду. Бюро землеустройства. Сентябрь 2008. С. 4–3. ФЭС 08-32. Получено 7 августа 2010.

- ^ «Критики обвиняют в энергии, потребности в воде сланца могут нанести вред окружающей среде». U.S. Water News Online. Июль 2007 г. Архивировано с оригинал 18 июня 2008 г.. Получено 1 апреля 2008.

- ^ Аль-Айед, Омар (2008). «Иорданский сланцевый проект». Прикладной университет Аль-Балка. Архивировано из оригинал 3 июня 2008 г.. Получено 15 августа 2008.

- ^ Фишер, Перри А. (август 2005 г.). «Возрождаются надежды на сланцевую нефть». Журнал World Oil. Архивировано из оригинал 9 ноября 2006 г.. Получено 1 апреля 2008.

- ^ «Гринпис доволен частичным закрытием завода по производству сланцевого масла». Австралийская радиовещательная корпорация. 22 июля 2004 г.. Получено 19 мая 2008.

- ^ Андерсон, Кэмпбелл (2 мая 2002 г.). Гринпис против будущего австралийского сланца (PDF). 53-й Сиднейский горный клуб. Сидней. Получено 10 апреля 2009.

внешняя ссылка

- Горючие сланцы. Научно-технический журнал (ISSN 0208-189X)

- Информационный центр программного заявления о воздействии на окружающую среду (EIS) горючих сланцев и битуминозных песков. Относительно потенциальной аренды земель федеральных нефтеносных песков в Юте и сланцевых земель в Юте, Вайоминге и Колорадо.

- Национальная ассоциация горючих сланцев США (NOSA)